引用文献References

1) 日産自動車,日本電動化アクション「ブルー・スイッチ」(nissannews.com), https://global.nissannews.com/ja-JP/channels/blue-switch(access date: 2023/4/12).

2) T. Hules, SAE Technical Paper, 730554(1973).

3) J. White, C. Domke, M. Williams, SAE Technical Paper, 741005(1974).

4) R. M. Heck, F. J. Farrauto, S. T. Gulati, Catalytic Air Pollution Control Commercial Technology 3rd Edition, John Wiley & Sons, Inc.(2009).

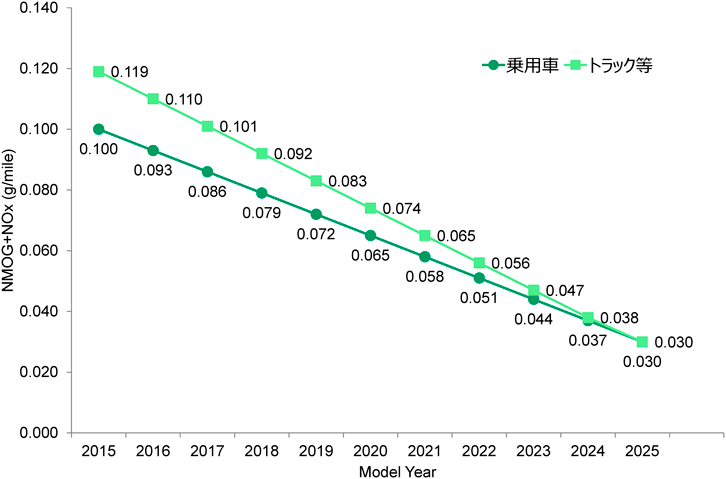

5) California Air Resources Board(CARB) Advanced Clean Cars(ACC) II Workshop, 16th September(2020).

6) L. Niziachristos, G. Papadopoulos, Z. Samos, N. Tsalokidis, G. Mellios, A. Dimaratos, A. Kontses, D. Kontses, Z. Samaras, Euro 7 impact assessment study, Publications Office of the European Union(2022).

7) 西本俊之,わが国の大気環境の現状と自動車排ガス対策,環境省レポート(2013).

8) S. Yamamoto, K. Matsushita, S. Etoh, M. Takaya, SAE Technical Paper, 2000–01–0892(2000).

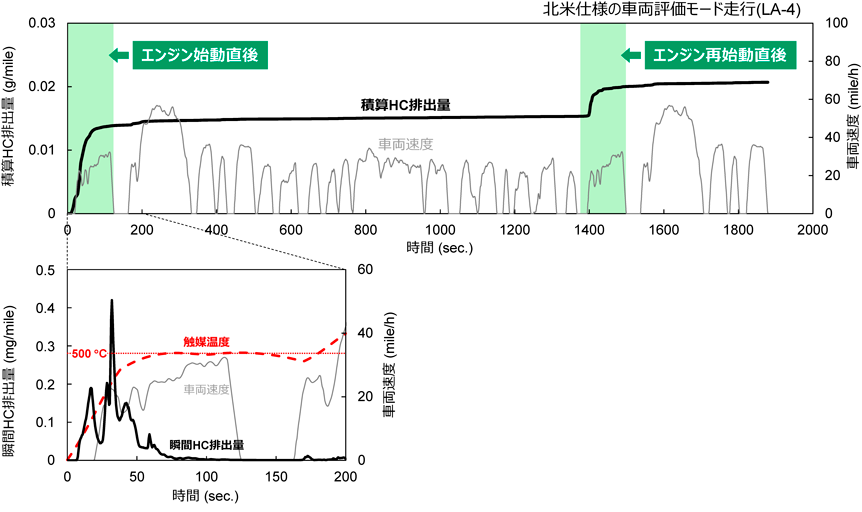

9) T. Sadamitsu, T. Oki, S. Korenaga, S. Hirooka, SAE Technical Paper, 2022-01-0536(2022).

10) M. J. Heimrich, L. R. Smith, J. Kitowski, SAE Technical Paper, 920847(1992).

11) 国際ゼオライト学会,データベース参照,http://www.iza-structure.org/databases/(access date 2023/4/12).

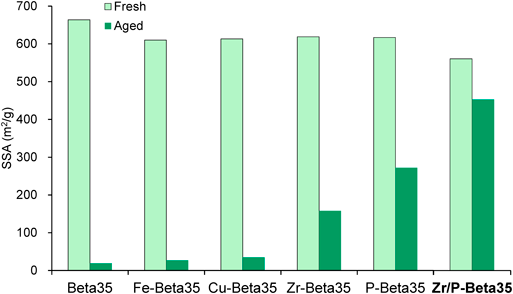

12) K. Nakao, R. Mitsuhashi, T. Asakawa, TOSOH Research & Technology Review, 63, 19(2019).

13) J. Lupescu, L. Xu, J. Nunan, C. Alltizer, SAE Technical Paper, 2018-01-0944(2018).

14) L. Xu, J. Lupescu, J. Ura, A. Harwell, W. A. Paxton, J. Nunan, C. Alltizer, SAE Technical Paper, 2018-01-0948(2018).

15) 加藤克昭,永田 誠,小林武史,ゼオライト,19, 1(2002).

16) K. Nishizawa, S. Momoshima, M. Koga, H. Tsuchida, SAE Technical Paper, 2000-01-0890(2000).

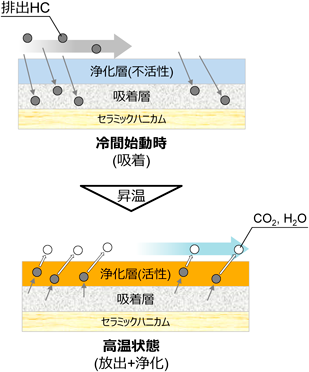

17) Y. Endo, J. Nishikawa, H. Iwakura, M. Inamura, T. Wakabayashi, Y. Nakahara, M. Ogasawara, S. Kato, SAE Technical Paper, 2018–01–0947(2018).

18) H. Goto, K. Hayashi, M. Suwa, JP Patent, WO2022025185(2022).

19) 原 伸宣,高橋 浩,ゼオライト基礎と応用,講談社(1975).

20) 辰巳 敬,西村陽一,ゼオライト触媒の開発技術,シーエムシー出版(2010).

21) J. Caro, M. Bülow, M. Hunger, H. Pfeifer, W. Storek, B. Zibrowius, J. Catal., 124, 367(1990).

22) Y. Gang, Z. Janqin, W. Yan, Z. Danhong, J. Mol. Struct., 737, 271(2005).

23) Y. Hiramoto, M. Takaya, S. Yamamoto, A. Okada, SAE Technical Paper, 2003–01–1861(2003).

24) C. V. Kumar, E. H. Asuncion, G. Rosenthall, Microporous Mater., 1, 299(1993).

25) 後藤秀和,諏訪麻祐子,大橋竜太郎,永尾有希,遠藤慶徳,若林 誉,小笠原正剛,加藤純雄,第127回触媒討論会,1P43(2021).

26) Y. Takamitsu, K. Ariga, S. Yoshida, H. Ogawa, TOSOH Research & Technology Review, 51, 95(2007).

27) H. Goto, R. Abiru, M. Suwa, S. Urabe, H. Fujitsuka, T. Tago, 12th International Conference on Environmental Catalysis, P18(2022).