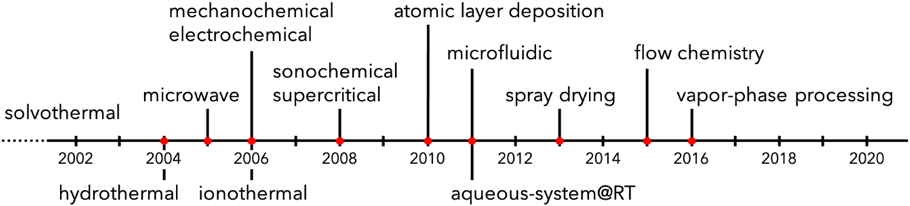

金属有機構造体(metal-organic frameworks: MOF)は,均一な細孔径分布と構造・組成の多様性を備えており,ガス貯蔵,分離,触媒,ドラッグデリバリーとしての幅広い用途展開が期待されている。MOFのもっとも一般的な合成手法はソルボサーマル法や水熱合成法であり,数ミリグラム〜数グラム程度のラボスケールの合成が報告の多くを占める1–5)。これらの手法では,金属塩と有機配位子を溶解した原料溶液を耐圧反応容器に密閉,加熱して,微結晶の析出と成長を促し,生成物を沈殿させて得る。このように高温高圧の溶媒を反応場として用いる湿式化学プロセスは工業的に広く用いられる方法であるが,生産性の向上を目指して反応容器を大型化すれば,単位体積当たりの伝熱面積や混合性能などが変化することにより,所望のスケールまでスケールアップできず限界に至ったり,反応率や選択性が低下したりする。たとえスケールアップが達成されたとしても,反応時間の短縮化,消費エネルギーならびに溶媒使用量の削減,生成物と溶媒の分離・回収の効率化など多くの課題を解決しなければならない。これに対して,有機合成やゼオライト合成に適用実績のあるマイクロ波加熱がMOF合成にも導入され,反応速度の大幅な加速や収率向上などの効果が報告されている6–9)。MOFを工業的に製造するためには,溶媒使用量を低減あるいは無溶媒にしたり,高温高圧の過酷な処理条件を回避したり,バッチスケールの処理から連続処理へ切り替えたりするなどして,歩留まり性と汎用性の高いプロセスを確立する必要がある。これまでに,ソノケミストリーやメカノケミストリー,フローケミストリーなどの工学的応用によって,MOFの構造・組成ばかりでなく,MOFの合成手法も多様化している10–18)(Fig. 1)。本稿では,「無溶媒のメカノケミカルプロセス(固固反応)」,「気相供給のドライプロセス(気固反応)」,「噴霧乾燥のエアロゾルプロセス(気液反応)」に注目して,金属酸化物の結晶構造あるいは金属イオン/配位子のガラス相をMOFに結晶転換させる合成方法について,それぞれの合成方法独自の生成物の特徴とともに解説する。

メカノケミカル法は,機械的な力を用いて化学結合を活性化し,固体の物理化学的性質を変化させ,化学反応を誘発させて固体間の反応を短時間かつ高収率で促進することができるため,幅広い分野で応用されている。冶金,メカニカルアロイングや鉱物処理におけるメカノケミカル効果は古くからよく知られているが,ここ数十年間におけるメカノケミストリーの進展は触媒,無機化学および製薬合成の分野にまで広がり,その有用性が再発見されている19,20)。

MOFの合成におけるメカノケミカル法は,大きく分けて三つの系統に分類される21)。一つは,無溶媒法であり,溶媒をまったく使用しない方法である。これは,出発原料である金属源と有機配位子の固体混合物を混錬する操作であり,もっとも単純であるが,合成できるMOFが限られており,非多孔性の生成物や非晶質化をもたらす場合もある。これに対して,溶媒の存在は,金属イオンおよび有機配位子の物質移動を促進し,所望の配位反応を完結させるのに有効であり,ごく微量の溶媒を添加するliquid-assisted grinding(LAG)法が提案されている。さらに,溶媒とともに微量のイオン性物質を添加して,MOF生成を促進させるion- and liquid-assisted grinding(ILAG)法がある。LAGやILAG法において,添加物は金属源と有機配位子の反応性を向上させるだけでなく,細孔充填剤として作用することによって,形成したMOFの非晶質化を抑制することが実証されている。メカノケミカル法によるMOF合成では,金属塩や金属炭酸塩,金属酸化物,金属水酸化物,金属単体など多様な金属源を用いることができ,MOF-522),HKUST-123–25),MOF-7426,27),pillared MOF28,29),ZIF30–35),UiO-6636)など,多くの主要なMOFを短時間で定量的に合成できる。

2.1 酸化亜鉛からの結晶転換(固固反応)

メカノケミカル法によるMOF合成の初報では,酢酸銅(II)一水和物とisonicotinic acid(Hina)の固体混合物を無溶媒条件下で混錬することによって,副生する酢酸と水分子が細孔内に充填されたCu(ina)2(ina=isonicotinate)を合成できることが報告された37)。従来のソルボサーマル法によるCu(ina)2の合成では,高温(150°C)かつ長時間(48時間)の反応を要するのに対して,メカノケミカル法では室温で10分以内に合成され,経済的かつ低環境負荷型のMOF合成法の一つとして,メカノケミカル法の優位性が示された。同様の手順で,HKUST-1(Cu3(btc)2; btc=1,3,5-benzenetricarboxylate)の合成も報告されている。溶媒を添加しない合成条件であるが,低融点の配位子の融解および反応によって副生する水などが物質移動を促進し,反応を進行させると考えられている。

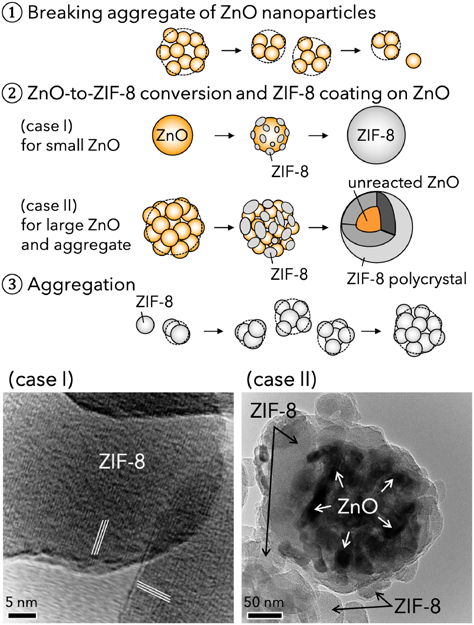

メカノケミカル法の大きな特徴の一つとして,溶媒に溶けにくい金属酸化物を出発原料として利用できることが挙げられる。筆者らはZnOのナノ粒子(平均一次粒子径24 nm)を用いて固相反応の界面積を増大させることによって,ZnOと2-methylimidazoleからZIF-8を無溶媒で合成できることを実証した33)。副生成物は水のみであり,固液分離を必要としないため生成物のロスが少なく,大量生産が可能であるため,工業化にも適している。メカノケミカル法では,ZIF-8は微粒子の集合体で得られ,不定形であり,従来の単結晶体に見られるような特定の結晶面を電子顕微鏡で観察することはできない。また,無溶媒条件でメカノケミカル合成した場合,ZnOの20%程度が未反応で残存する。これは,ZnOからZIF-8への結晶転換において,①ZnOナノ粒子の凝集体の解砕,②錯形成反応によるZIF-8生成およびZIF-8によるZnO粒子表面の被覆,③粒子の凝集化が並行して進行するためであると考えられる(Fig. 2)。②および③のZnO粒子表面へのZIF-8被覆と生成粒子の凝集がある程度進行すると,凝集粒子内部にZnOが残存し,ZnOのZIF-8への結晶転換が抑制される。一方,ZnOを含む生成物質量あたりの表面積(~1500 m2/g)は,従来の単結晶体と同等であり,見た目はアモルファス状であるが,細孔特性という観点からは結晶性が良好なZIF-8が得られていることが確認されている。

2.2 階層構造化と吸着特性

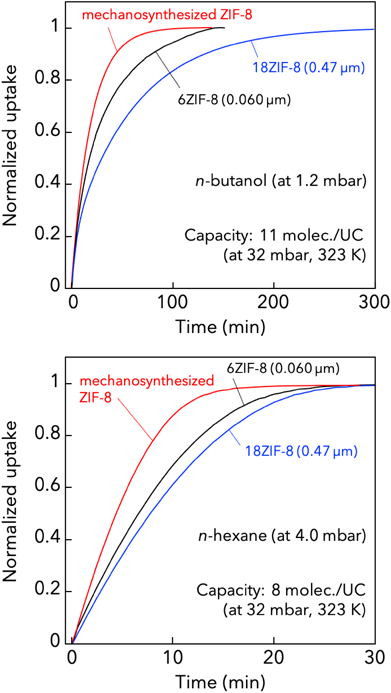

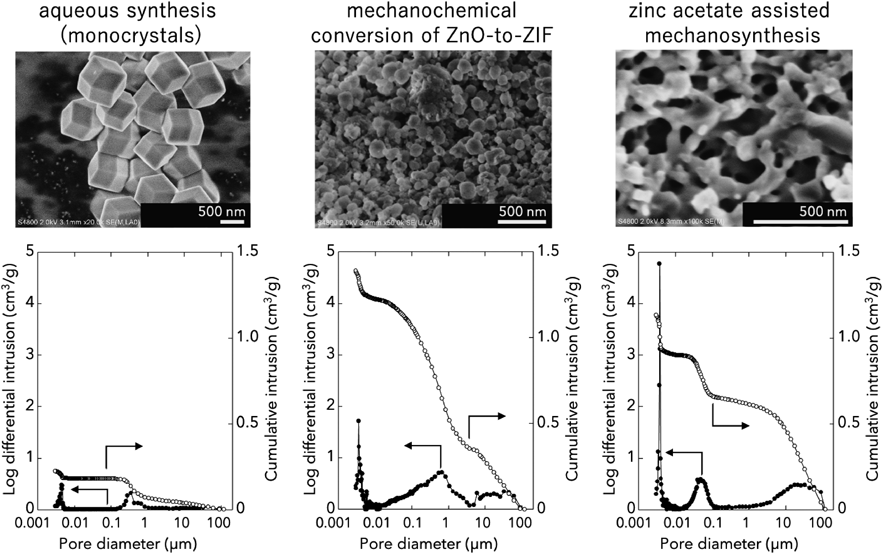

固体間の単純な物理的混合のみでは反応が起こらない場合,溶媒および塩触媒を添加したり,機械的な力を増大させたり,加熱したりして反応を促進させなければならない。また,MOFが生成したとしても,機械的な力によって非晶質化する場合もあり,最適な操作条件を検討する必要がある。ZnOからZIF-8への結晶転換を促進させるためにイオン性物質や有機溶媒を添加するILAG法が有効である38)。これに対して,筆者らはZnOからZIF-8を無溶媒で合成する際に,酢酸亜鉛を添加(亜鉛源全量の10 mol%)することによってZnOのZIF-8への転換の促進と反応時間の大幅な短縮を可能にした34)。反応中に副生する水および酢酸が物質移動を促すとともに,逐次的に副生する酢酸がZnOを溶解することによってZIF-8の生成が促進されることを明らかにした。酢酸亜鉛に代えて酢酸コバルトを用いれば,ZnとCoからなる二元金属のZIFを合成することもできる35)。酢酸塩を添加する本手法は,粉粒体のみを原料とするためILAG法に比べて操作しやすい。また,酢酸塩の添加は,ZIF-8粒子を樹状構造化させ,均一なメソおよびマクロ間隙を形成させるとともに,結晶欠陥とみられるミクロ孔も発達することを明らかにした(Fig. 3)。得られるZIF-8粒子の二次粒子径は大きいながらも,このように階層化された構造によって拡散距離が低減されることから,溶液法で調製した粒子径の小さい六面体および十八面体のZIF-8(6ZIF-8, 18ZIF-8)単結晶に比してn-butanolやn-hexaneなど有機物の吸着速度において優位性をもつ(Fig. 4)。

2.3 メカノケミカル法による連続フロー合成

一般的にメカノケミカル法では,ボールミルが使用される。転動式のボールミルに対して,遊星ボールミルでは二つの回転軸,すなわち反応容器の自転とターンテーブルの公転を組み合わせて,強い遠心力を作用させ,反応時間を短縮することができる。大量生産に対して,大型の工業用ボールミルや遊星ボールミルを使用した研究が行われているが,生成物の回収において装置の運転停止時間が長いことなどの課題がある。

Crawfordらはaluminum fumarate,HKUST-1,およびZIF-8などのMOFのメカノケミカル合成に押出成形プロセスを適用した39,40)。押出成形は,冶金,プラスチック,食品,医薬品などの産業で使用される連続加工技術である。押出成形機にはバレルと称される筒の中に材料を運搬するスクリューフィーダーがある。スクリューの回転によって押し出される材料はバレルの内側で剪断応力を受ける。また,バレル外部からの加熱によって,材料を熱処理することもできる。aluminum fumarateは,硫酸アルミニウム,水酸化ナトリウム,およびフマル酸を150°Cに加熱しながら押し出すことによって連続合成された。HKUST-1は,メタノールの存在下で水酸化銅と1,3,5-benzenetricarboxylic acidを押し出すことによって連続合成された。ZIF-8は,炭酸亜鉛および2-methylimidazoleを添加物なしで200°Cに加熱しながら押し出すことによって連続合成された。押出成形プロセスは,低環境負荷かつ高い空時収量でMOFを連続生産できる方法として有望である。

3.1 酸化亜鉛からの結晶転換(気固反応)

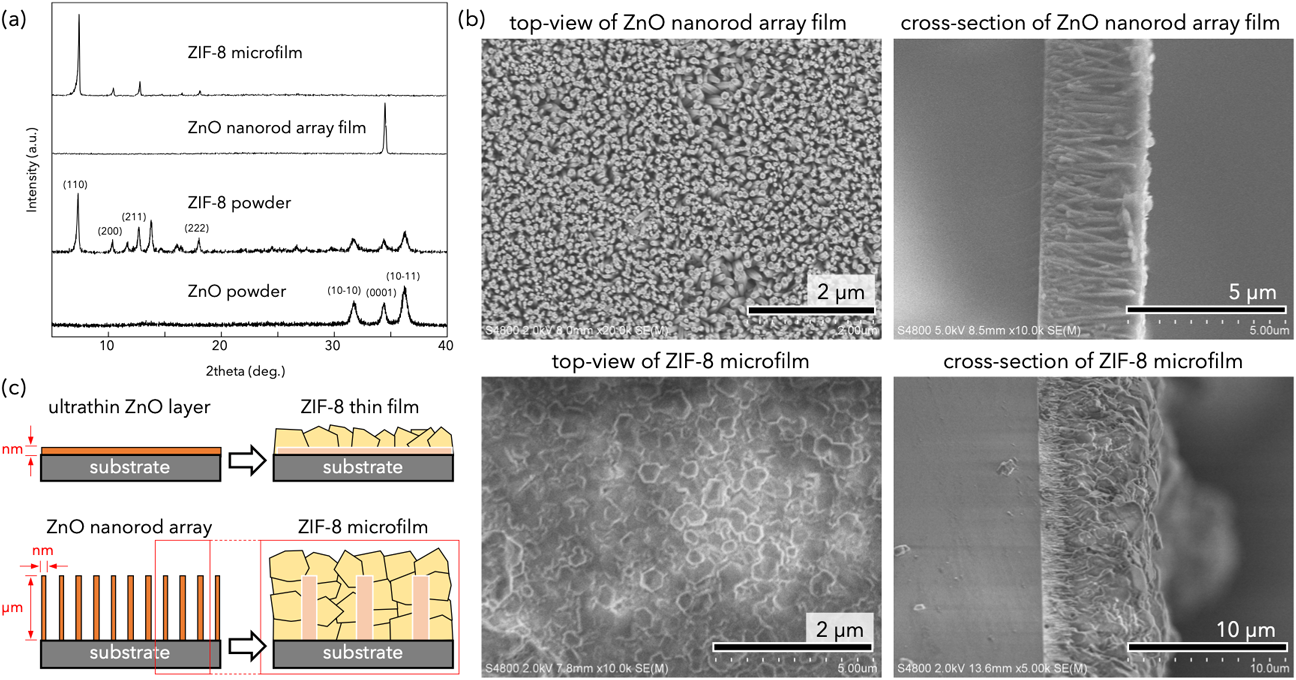

金属酸化物や金属単体などの金属源と有機配位子との配位結合生成の活性化エネルギーを超えられるならば,その手段は機械的エネルギーを利用するメカノケミカル法に制限されるものではない。筆者ら41)およびStassenら42,43)は2-methylimidazoleを気相で供給する気固反応に注目した。Stassenらは原子層堆積(atomic layer deposition: ALD)法を利用してZnOの極薄膜を平滑基板上に作製し,それを100°Cで2-methylimidazole蒸気に暴露することによってZIF-8薄膜に転換するMOF-CVDプロセスを提案,実証した。ALDプロセスでは,240°Cにおいて①前駆体のdiethylzincの投入,②パージ,③前駆体のプラズマ酸素の投入,④パージのサイクルを繰り返すことによって原子層を一層ずつ堆積させて,膜厚3,6,15 nmのZnOを作製した。MOF-CVDプロセスによって,膜厚3および6 nmのZnOはそれぞれ膜厚52および104 nmのZIF-8に転換された。およそ17倍の膜厚増加はZnOとZIF-8の結晶内Znのモル体積比(ZnO: 14.3 cm3/mol-Zn, ZIF-8: 239.9 cm3/mol-Zn)とよく一致する(eq.(1))。一方,膜厚15 nmのZnOのMOF-CVDプロセスによる膜厚変化は124 nmに留まった。これは,ZnOの膜深さ方向に均一にZIF-8に転換されず,基板界面付近に未反応のZnOが残存したことに起因する。一方,筆者らは長軸が長く(3.3 µm),短軸がナノサイズ(50 nm)のZnOナノロッドアレイ膜を金属源として,ZIF-8の厚膜(マイクロフィルム)を作製した(Fig. 5)。気相輸送法によるMOF合成は,Tsapatsisらによって多孔質支持体上への製膜に拡張され,膜分離にも展開された44)。気相法は一旦合成したMOFの骨格構造を維持しつつ表面修飾したり,多様な官能基を導入したりする後処理法としても期待される。

M: molecular weight, ρ: physical density

3.2 結晶転換における結晶面方位依存性

気相輸送法によるMOF合成では有機配位子の拡散過程が律速段階になる。また,金属酸化物の表面を被覆するようにMOFが生成することによって,結晶転換は自己抑制される。そのため,有機配位子の拡散距離を短縮させるように極めて薄い固相の前駆体を用いることが重要である。それゆえ,気相法によって得られるMOFも自ずと極薄層の形態にならざるを得ない。

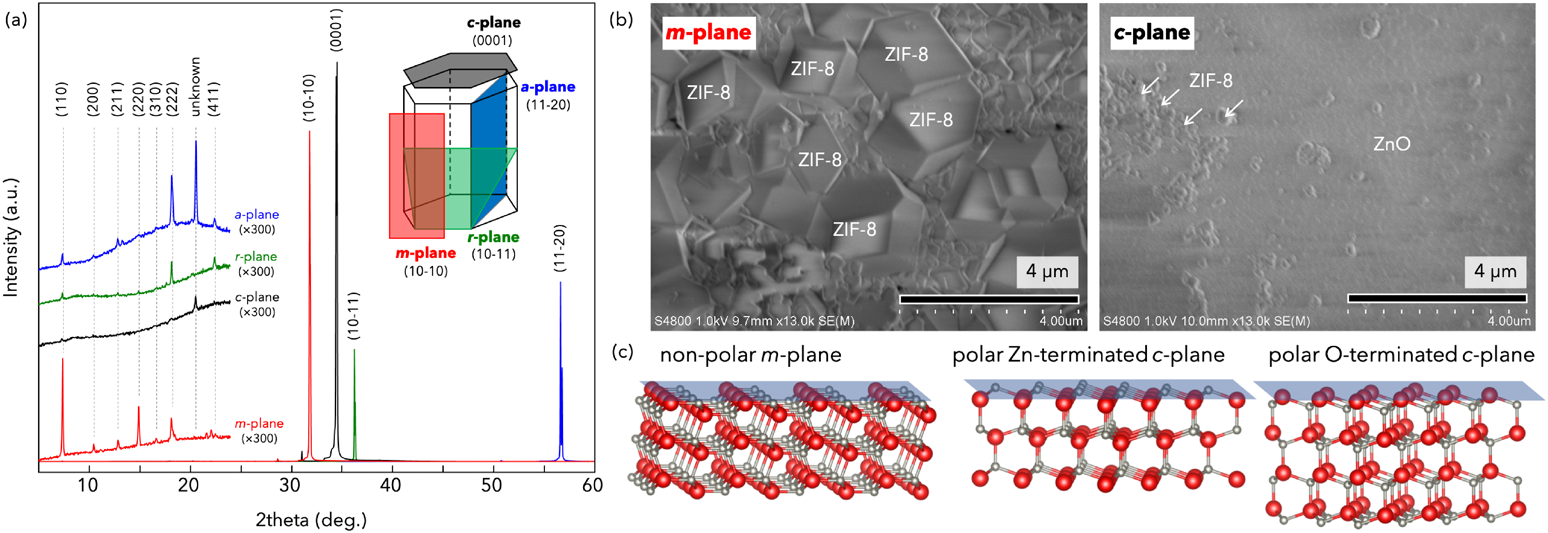

筆者らはバルク状ZnO単結晶基板を用いて,ZnOの結晶面方位が2-methylimidazoleとの気固反応に及ぼす影響について調べた45)。六方晶系ウルツ鉱構造をもつZnOは,[0001]方向に亜鉛と酸素原子層を交互に繰り返す46)。亜鉛と酸素の二種類の終端面から構成される(0001)面において,ZnOはZIF-8にほとんど結晶転換されなかった。これに対して,非極性方位に相当する(10–10)および(11–20)面ではZIF-8の生成が確認され,結晶転換の反応性が結晶面方位に依存して異なることを明らかにした(Fig. 6)。ZnOナノ粒子(平均一次粒子径24 nm)に2-methylimidazoleを気相で供給し,結晶転換させるとZnOの一部は未反応のまま残存するのに対して,ZnOナノロッドアレイ膜はその軸径(50 nm)も膜厚(3.3 µm)もZnOナノ粒子に比べて大きいにも関わらず,ZnOは残存せずZIF-8に結晶転換された(Fig. 5)。ZnOを[0001]方向に異方成長させることによって,露出表面が2-methylimidazoleと反応しやすい非極性面で支配されたため,ZIF-8への結晶転換が促進されたと考えられる。また,気相輸送法で得られたZIF-8マイクロフィルムは高い比表面積(1730 m2/g)と細孔容積(0.61 cc/g)を有し,ヘキサン異性体の吸着において効率よく直鎖炭化水素と分枝上炭化水素をふるい分けることが確認された。

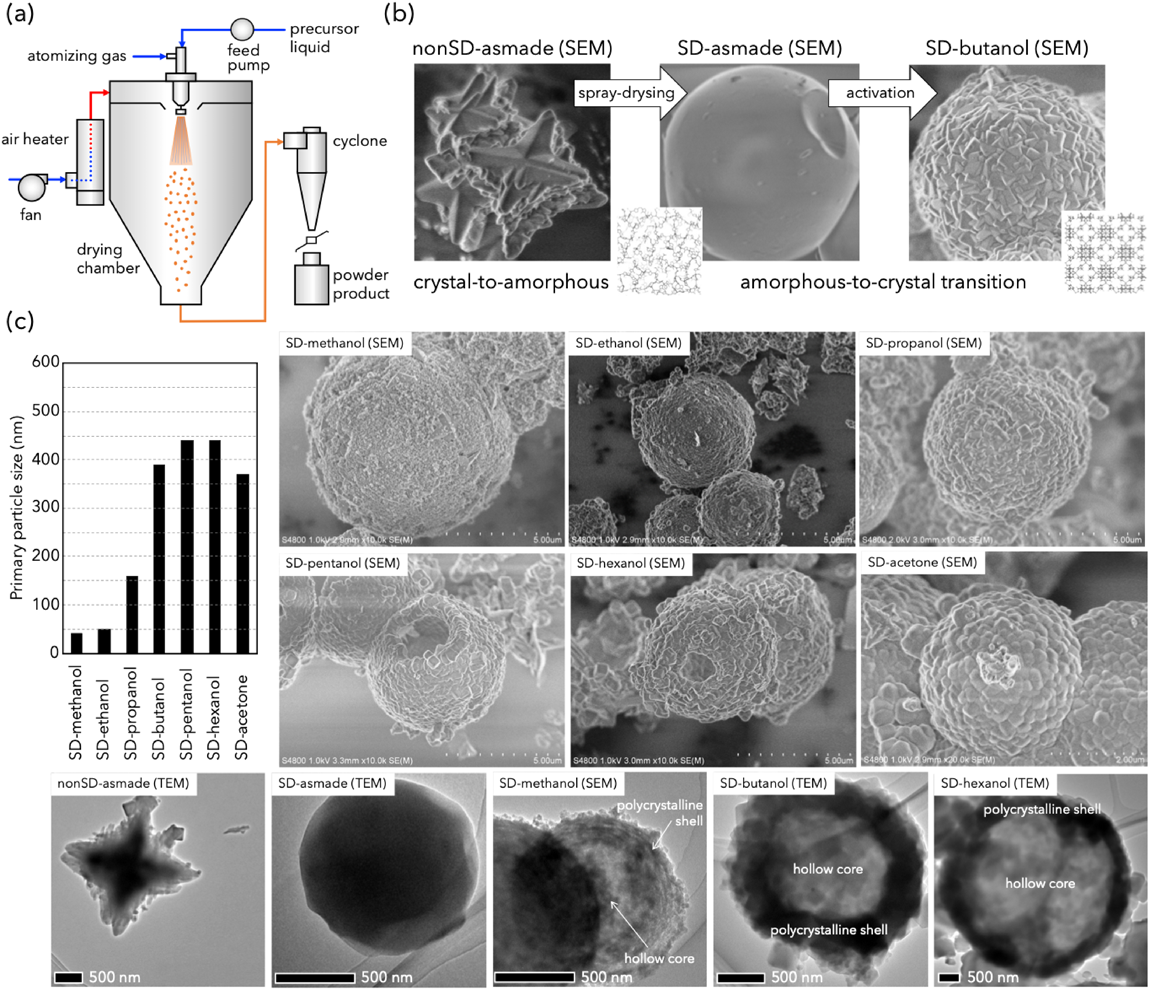

噴霧乾燥(スプレードライ)法は,食品,医薬品,化学産業における乾燥粉末生産に幅広く利用されている。噴霧乾燥法では,高速あるいは加圧気流下で溶液を霧状の液滴として微粒化し,熱風気流中で溶媒を急速に蒸発させる。液滴は表面積を最小にするように球形となり,瞬時に乾燥されるため,残存する固体成分は高い球形度を保って乾燥粒子を形成し,気流から分離回収される。噴霧乾燥法による粉末調製は,基本的に①噴霧,②液滴乾燥/粒子形成,③粒子回収の工程から構成される。噴霧工程では,高い表面対体積比をもつ液滴に微粒化される。噴霧ノズルの設計は,液滴の粒度分布や処理液量を決定する上で重要である。

Carné-Sánchezらは噴霧乾燥法を初めてMOF合成に適用した47)。工業的なMOF製造プロセスの実現可能性を重視すると,①多くのMOFに対して汎用性に優れた合成装置であること,②生産性に優れた連続運転可能なフローシステムであること,③設備投資の経済性に優れ,管理・運用負担が低いことを考慮すべきであり,スプレードライヤーはこれらの要件に合致するものである。液滴乾燥過程において,液滴表面からの溶媒蒸発によってMOF前駆体の濃度が上昇し,それに伴って金属イオンと有機配位子の自己集合が誘発されてMOF粒子の生成が起こる。MOF一次粒子の集合体として得られる噴霧乾燥顆粒には,中空や陥没構造をもつ顆粒がしばしば観察される。一次粒子の濃度や乾燥速度の影響を受けて,霧化した液滴が乾燥によって収縮する一方,液滴内部の一次粒子が液滴表面付近に集まり外殻を形成する場合に中空構造が形成される。これに対して,噴霧前に流通式反応器で核生成と粒子成長を促進させて,高粒子濃度の液滴を噴霧乾燥した場合には中実顆粒が得られやすい。Carné-Sánchezらの報告に続き,Mitsukaら48)やKuboら49)により類似の噴霧乾燥法が報告された。Mitsukaらは,異なる二種類の有機配位子を構成要素とするCID-1(Zn2(ip)2(bpy)2, ip=isophthalate, bpy=4,4′-bipyridine)の合成に噴霧乾燥条件を最適化した。Kuboらは噴霧乾燥法によるHKUST-1の合成において,銅塩の種類が及ぼす影響を報告した。

4.1 水系噴霧乾燥と結晶転換(アモルファス化と結晶化)

上述のいずれの合成条件も,Carné-Sánchezらの報告に倣い,前駆体溶液に有機溶媒(主に,PRTR法において第1種指定化学物質,REACH規制において制限対象物質に指定されるN,N-dimethylformamide(DMF))を含む。これに対して,筆者らは前駆体溶液の溶媒を水に限定した噴霧乾燥法によるZIF-8合成ついて検討した50)。水溶媒中で酢酸亜鉛と2-methylimidazoleをZIF-8(Zn(2-methylimidazole)2)骨格の組成比で反応させると数十秒で白濁し,懸濁液が得られる。このとき懸濁液中に含まれる一次粒子(nonSD-asmade)は,多孔性のZIF-8ではなく,十字形の特徴的な形状をもつ非多孔性の結晶である(Fig. 7)。この懸濁溶液を噴霧乾燥すると,興味深いことにnonSD-asmadeは非晶質化され,平滑な粒子表面をもつ中実球(SD-asmade)が得られる。SD-asmadeは酢酸を含み,亜鉛に配位している2-methylimidazoleとフリーで存在している2-methylimidazoleが共存する。液滴乾燥過程で酢酸が濃縮されて残存し,nonSD-asmade結晶内の配位結合(Zn–2-methylimidazole)が切断されることによって,結晶相からガラス相に転移する。SD-asmadeを少量の有機溶媒に浸漬(SD-x: xは用いた有機溶媒)あるいは有機溶媒の蒸気にさらすと,ガラス相から結晶相のSOD構造に転移する。顆粒の構造にも特徴があり,噴霧乾燥後のSD-asmadeは中実球であるが,SD-xは微細なZIF-8結晶がインターグロースした外殻構造をもつ中空顆粒であり,有機溶媒の種類によって一次粒子の大きさを制御できる(Fig. 7)。

4.2 多結晶粒子の吸着特性

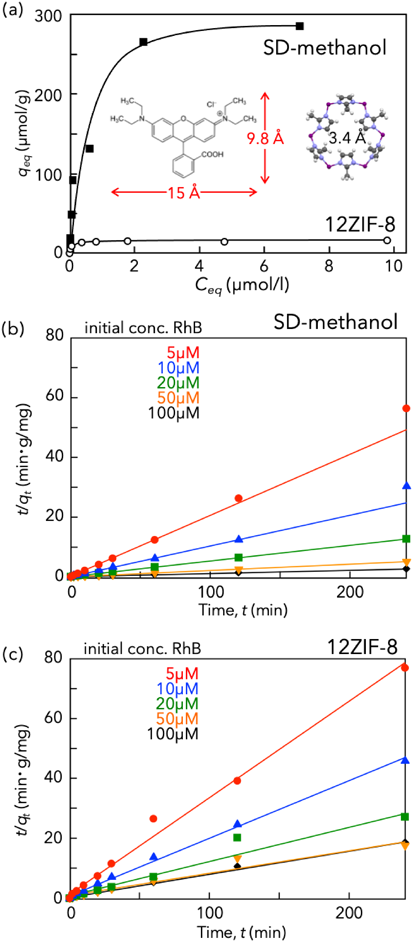

SD-xの平均二次粒子径は,噴霧液滴径に依存して決まり,3.9 µmと大きいが,それを構成する微結晶の大きさ(40~440 nm)が小さいため,n-hexaneなど有機物の吸着速度に優れる。さらに,多結晶粒子化されたZIF-8は,その開口径ならびにケージ径(1.16 nm)からはZIF-8には吸着し得ないバルキーな化合物であるローダミンB(RhB)(4.3×9.8×15 Å3)を吸着することができる(Fig. 8)。SD-methanolのRhB吸着量は,溶液法で調製した十二面体のZIF-8(12ZIF-8)単結晶に比して,およそ19倍を示した。また,ZIF-8によるRhBの吸着速度過程は擬二次吸着モデルにより定量的に評価され(eqs.(2)~(4)),SD-methanolの吸着速度(17.2 µmol/(g·min))は12ZIF-8(2.70 µmol/(g·min))よりもはるかに大きいことが示された。噴霧乾燥法を用いて得られるSD-xは,多数の微結晶から構成され,結晶間隙と中空構造をもつため,RhBの吸着容量ならびに吸着速度が向上したと考えられる。

k: pseudo-second-order rate constant,

H: initial adsorption rate

MOFの合成は,既存の多孔質材料に比べて,多種多様な経路が提案されており,より容易に効率よく合成できることは工業的応用に寄与すると期待される。本稿では,MOFの工業的製造法として筆者が注目する「メカノケミカル法」,「気相輸送法」,「噴霧乾燥法」を取り上げ,結晶–結晶間および非晶質–結晶間の転換によるMOF合成について解説した。これまでに合成されたMOFの結晶構造は2万種以上とも言われるが,特に,結晶以外の相(ガラス相や液相)に関する研究は未だ少ない。結晶転換を理解し,ガラス相から結晶相へ,またその逆への相転移を制御できれば,粒子や膜,繊維状など材料の形態を制御したり,異種材料と複合化したりすることが期待できる。組成および結晶構造の制御に加えて,粒子径や形態の制御,高次構造化や複合構造化による吸着・分離機能の精密制御の可能性が広がっており,MOFに関する研究開発は今後も飛躍的に進展するであろう。

謝辞Acknowledgments

本研究の一部は,科学研究費助成事業(18K18983, 25790019),科学技術振興機構事業研究成果最適展開支援プログラムA-STEP機能検証フェーズ,公益財団法人矢崎科学技術振興記念財団,一般財団法人ササクラ環境科学財団の助成を受けて実施されました。

引用文献References

1) H. Li, M. Eddaoudi, M. O’Keeffe, O. M. Yaghi, Nature, 402, 276(1999).

2) C. Serre, F. Millange, C. Thouvenot, M. Noguès, G. Marsolier, D. Louër, G. Férey, J. Am. Chem. Soc., 124, 13519(2002).

3) K. S. Park, Z. Ni, A. P. Côté, J. Y. Choi, R. Huang, F. J. Uribe-Romo, H. K. Chae, M. O'Keeffe, O. M. Yaghi, Proc. Natl. Acad. Sci. U.S.A., 103, 10186(2006).

4) C. Serre, C. Mellot-Draznieks, S. Surblé, N. Audebrand, Y. Filinchuk, G. Férey, Science, 315, 1828(2007).

5) R. Banerjee, A. Phan, B. Wang, C. Knobler, H. Furukawa, M. O’Keeffe, O. M. Yaghi, Science, 319, 939(2008).

6) Z. Ni, R. I. Masel, J. Am. Chem. Soc., 128, 12394(2006).

7) S. H. Jhung, J. -H. Lee, P. M. Forster, G. Férey, A. K. Cheetham, J.-S. Chang, Chem. Eur. J., 12, 7899(2006).

8) J. S. Choi, W. J. Son, J. Kim, W. S. Ahn, Micropor. Mesopor. Mater., 116, 727(2008).

9) N. A. Khan, E. Haque, S. H. Jhung, Phys. Chem. Chem. Phys., 12, 2625(2010).

10) S.-H. Jhung, J.-H. Lee, J.-S. Chang, Bull. Korean Chem. Soc., 26, 880(2005).

11) J.-H. Liao, P.-C. Wu, W.-C. Huang, Cryst. Growth Des., 6, 1062(2006).

12) U. Mueller, M. Schubert, F. Teich, H. Puetter, K. Schierle-Arndt, J. Pastréa, J. Mater. Chem., 16, 626(2006).

13) A. P. Nelson, O. K. Farha, K. L. Mulfort, J. T. Hupp, J. Am. Chem. Soc., 131, 458(2008).

14) W.-J. Son, J. Kim, J. Kim, W.-S. Ahn, Chem. Commum., 47, 6336(2008).

15) K. Yusenko, M. Meilikhov, D. Zacher, F. Wieland, C. Sternemann, X. Stammer, T. Ladnorg, C. Woll, R. A. Fischer, CrystEngComm, 12, 2086(2010).

16) R. Ameloot, F. Vermoortele, W. Vanhove, M. B. J. Roeffaers, B. F. Sels, D. E. De Vos, Nature Chem., 3, 382(2011).

17) J. J. Zhao, M. D. Losego, P. C. Lemaire, P. S. Williams, B. Gong, S. E. Atanasov, T. M. Blevins, C. J. Oldham, H. J. Walls, S. D. Shepherd, M. A. Browe, G. W. Peterson, G. N. Parsons, Adv. Mater. Interfaces, 1, 1400040(2014).

18) M. Rubio-Martinez, C. Avci-Camur, A. W. Thornton, I. Imaz, D. Maspoch, M. R. Hill, Chem. Soc. Rev., 46, 3453(2017).

19) S. L. James, C. J. Adams, C. Bolm, D. Braga, P. Collier, T. Friscǐč, F. Grepioni, K. D. M. Harris, G. Hyett, W. Jones, A. Krebs, J. Mack, L. Maini, A. G. Orpen, I. P. Parkin, W. C. Shearouse, J. W. Steed, D. C. Waddell, Chem. Soc. Rev., 41, 413(2012).

20) J. L. Do, T. Friscĭč, ACS Cent. Sci., 3, 13(2017).

21) T. Friscĭč, J. Mater. Chem., 20, 7599(2010).

22) D. Lv, Y. Chen, Y. Li, R. Shi, H. Wu, X. Sun, J. Xiao, H. Xi, Q. Xia, Z. Li, J. Chem. Eng. Data, 62, 2030(2017).

23) A. Pichon, S. L. James, CrystEngComm, 10, 1839(2008).

24) M. Schlesinger, S. Schulze, M. Hietschold, M. Mehring, Micropor. Mesopor. Mater., 132, 121(2010).

25) M. Klimakow, P. Klobes, A. F. Thunemann, K. Rademann, F. Emmerling, Chem. Mater., 22, 5216(2010).

26) Y. Jia, C. Sun, Y. Peng, W. Fang, X. Yan, D. Yang, J. Zou, S. S. Mao, X. Yao, J. Mater. Chem. A, 3, 8294(2015).

27) P. A. Julien, K. Užarević, A. D. Katsenis, S. A. J. Kimber, T. Wang, O. K. Farha, Y. Zhang, J. Casaban, L. S. Germann, M. Etter, R. E. Dinnebier, S. L. James, I. Halasz, T. Friščić, J. Am. Chem. Soc., 138, 2929(2016).

28) T. Friscĭč, L. Fabian, CrystEngComm, 11, 743(2009).

29) I. Halasz, T. Friščić, S. A. J. Kimber, K. Užarević, A. Puškarić, C. Mottillo, P. Julien, V. Štrukil, V. Honkimäki R. E. Dinnebier, Faraday Discuss., 170, 203(2014).

30) M. J. Cliffe, C. Mottillo, R. S. Stein, D. K. Bučarb, T. Friscĭč, Chem. Sci., 3, 2495(2012).

31) T. Friscĭč, D. G. Reid, I. Halasz, R. S. Stein, R. E. Dinnebier, M. J. Duer, Angew. Chem. Int. Ed., 49, 712(2010).

32) C. Mottillo, Y. Lu, M. H. Pham, M. J. Cliffe, T. O. Do, T. Friščić, Green Chem., 15, 2121(2013).

33) S. Tanaka, K. Kida, T. Nagaoka, T. Ota, Y. Miyake, Chem. Commun., 49, 7884(2013).

34) S. Tanaka, T. Nagaoka, A. Yasuyoshi, Y. Hasegawa, J. F. M. Denayer, Cryst. Growth Des., 18, 274(2018).

35) K. Imawaka, M. Sugita, T. Takewaki, S. Tanaka, Polyhedron, 158, 290(2019).

36) K. Užarević, T. C. Wang, S. Y. Moon, A. M. Fidelli, J. T. Hupp, O. K. Farha, T. Friščić, Chem. Commun., 52, 2133(2016).

37) A. Pichon, A. Lazuen-Garay, S. L. James, CrystEngComm, 8, 211(2006).

38) P. J. Beldon, L. Fábián, R. S. Stein, A. Thirumurugan, A. K. Cheetham, T. Friscĭč, Angew. Chem. Int. Ed., 49, 9640(2010).

39) D. Crawford, J. Casaban, R. Haydon, N. Giri, T. McNally, S. L. James, Chem. Sci., 6, 1645(2015).

40) D. E. Crawford, J. Casaban, Adv. Mater., 28, 5747–5754(2016).

41) 田中俊輔,触媒,58, 135(2016).

42) I. Stassen, M. Styles, G. Grenci, H. Van Gorp, W. Vanderlinden, S. D. Feyter, P. Falcaro, D. D. Vos, P. Vereecken, R. Ameloot, Nature Mater., 15, 304(2016).

43) I. Stassen, D. D. Vos, R. Ameloot, Chem. Eur. J., 22, 14452(2016).

44) X. L. Ma, P. Kumar, N. Mittal, A. Khlyustova, P. Daoutidis, K. A. Mkhoyan, M. Tsapatsis, Science, 361, 1008(2018).

45) S. Tanaka, K. Sakamoto, H. Inada, M. Kawata, G. Takasaki, K. Imawaka, Langmuir, 34, 7028(2018).

46) C. Wöll, Prog. Surf. Sci., 82, 55(2007).

47) A. Carné-Sánchez, I. Imaz, M. Cano-Sarabia, D. Maspoch, Nature Chem., 5, 203(2013).

48) Y. Mitsuka, K. Nagashima, H. Kobayashi, H. Kitagawa, Chem. Lett., 45, 1313(2016).

49) M. Kubo, T. Saito, M. Shimada, Micropor. Mesopor. Mater., 245, 126(2017).

50) S. Tanaka, R. Miyashita, ACS Omega, 2, 6437(2017).