多孔質シリカは,高い比表面積と細孔容積をもつとともに不燃性で光透過性や機械的強度に優れることから,吸着剤や触媒担体などの多様な用途に用いられる。汎用的なシリカゲルは,比表面積300~600 m2/gでランダムな細孔構造と広い細孔径分布を有する多孔質シリカで,ケイ酸ナトリウム水溶液(水ガラス)やアルコキシシランの加水分解によって得られるゾルの重合によって合成される1)。ゼオライトはシリカとアルミナからなる多孔質材料であり,結晶構造に由来する0.2~1.0 nmのマイクロ孔を有している2)。

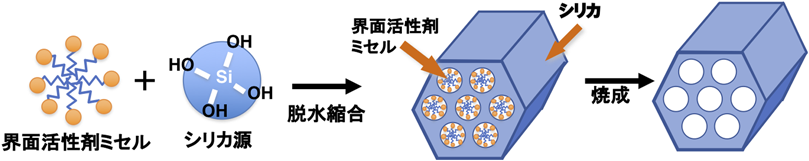

メソポーラスシリカ(MPS)は,界面活性剤が水中で形成する液晶相を鋳型として細孔を形成する多孔質シリカである(図1)3–5)。種々の界面活性剤により多様な規則構造をもつMPSが合成されている。MPSの細孔径は鋳型となる界面活性剤のミセル径に依存し,疎水基の炭素鎖数でコントロールされる。代表的なMPSであるMCM-41は,アルキルトリメチルアンモニウムハライドを鋳型とし,六方配列したシリンダー状の細孔構造を有する4)。鋳型分子として炭素鎖長8~22の界面活性剤が用いられて1.5〜4 nmの細孔径が得られている。また,ポリエチレングリコールとポリプロピレングリコールのブロックコポリマーを鋳型としたMPSの細孔径は5~10 nmである5)。

2. スーパーマイクロポーラスシリカ(SMPS)の合成

2.1 先行研究

疎水基炭素鎖が6以下の界面活性剤は水中でミセルを形成しにくいため,1.5 nm以下のスーパーマイクロ孔をもつSMPSの合成は難しかった。これまでに,界面活性剤の炭素基をフッ素化して低温で反応させる系6)やジェミニ型界面活性剤7)でミセル形成能を向上させて1.2 nm程度の細孔をもつSMPSの合成が報告されている。しかし,これらの場合には特殊な界面活性剤や反応条件が要求されるばかりでなく,1 nm以下での細孔径のコントロールは達成されていなかった。すなわち,MPSと典型的なゼオライトの細孔径との間(0.7~1.5 nm)に制御が難しい空白領域が存在した。

2.2 濃厚反応系の利用

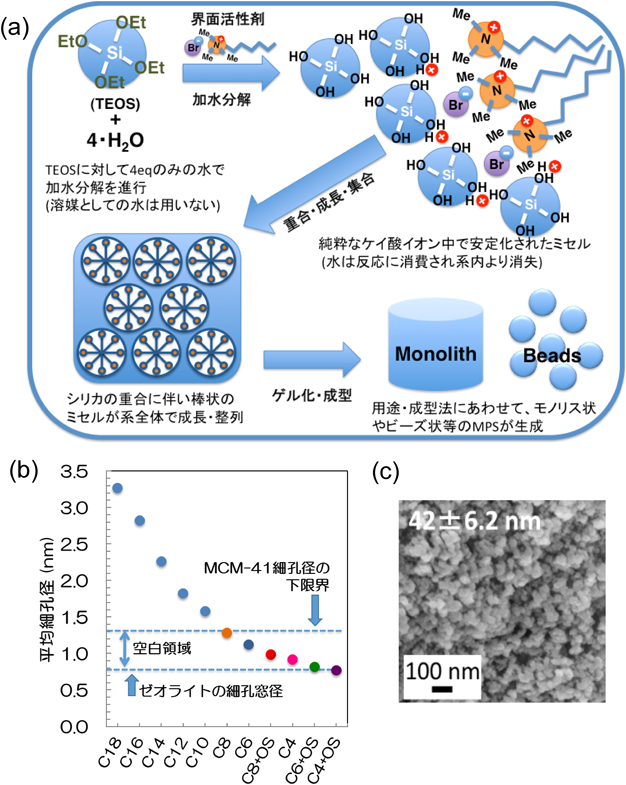

MPSの合成時における界面活性剤のミセル形成は,シリカ前駆体であるシリケートイオンとの協奏的自己集合に誘導される形で進行する8)。反応系から余剰の溶媒分子を排除すれば協奏的自己集合が促進されることから,シリカ源のテトラエトキシシラン(TEOS)の加水分解に必要最低限の水のみ(4当量)を添加する濃厚反応系では,炭素鎖が短い(6~8)界面活性剤(アルキルトリメチルアンモニウムハライド)においてもミセルが形成され,特殊な界面活性剤を用いることなくSMPSを合成できる(図2a)9)。また,溶液反応時に5%程度の有機シラン化合物(トリエトキシビニルシラン)を共存させることで細孔径が小さくなることを見出し,これまで合成が困難であった0.7~1.5 nmのスーパーマイクロ孔領域において精密な平均細孔径制御が可能になった(図2b)。ただし,MPSと異なり,得られた細孔は秩序配列していない。

2.3 SMPSの微細化

濃厚反応系で合成されるSMPSは数mmのモノリス(塊)状である。このモノリス状SMPSは取り扱いやすいが,塊の内部の細孔には気体分子などが届きにくいため応用上は問題がある。SMPSをナノサイズの粒子にすることができれば,細孔の活用効率が向上されるとともに,分散液や薄膜としての活用が可能になる。

SMPSを合成する短い炭素鎖の界面活性剤を含む濃厚シリケート溶液にポリエチレングリコール(PEG)添加し,これをアンモニア水溶液に滴下して急速にゲル化させることで直径50 nm以下のナノグレイン状SMPSが合成される(図2c)10)。塩基性環境でシリケートが負に帯電することにより,カチオン性界面活性剤と強く相互作用するとともに,PEGの酸素原子とシリケートの静電反発により,PEG相とシリカ相の相分離が促進され,SMPSの粒成長が阻害されてナノグレインが得られると考えられる。

3.1 揮発性有機分子の吸着

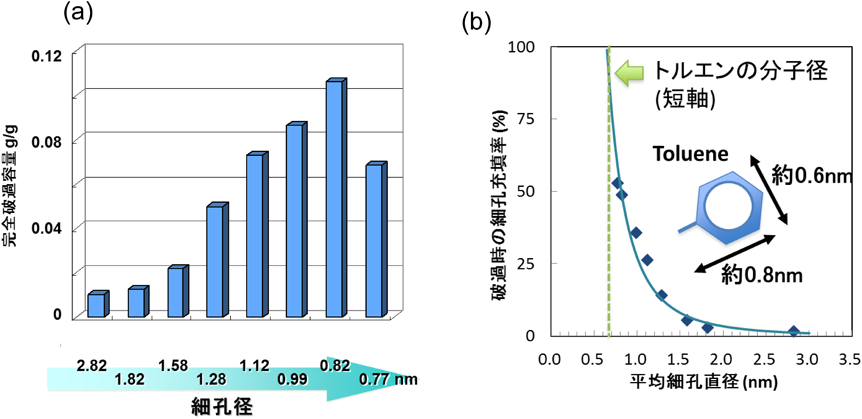

スーパーマイクロ孔は様々な有機分子のサイズに近いことからSMPSには優れた分子吸着特性が期待できる。図3aに,多様な多孔質シリカにおける細孔径と代表的な揮発性有機化合物(VOC)であるトルエンの動的吸着量との関係を示す11)。2 nm以上の細孔ではほとんどトルエンを吸着できないのに対し,細孔径が小さくなるとともにトルエン吸着量が増加し,0.8 nmで最大の吸着量となる(図3a)。ゲスト分子サイズとホスト細孔サイズが近づくと細孔内の充填率が増加しており,SMPSではマイクロポアフィリング効果によって分子が強くトラップされることが示唆される(図3b)。

3.2 蛍光分子ホスト

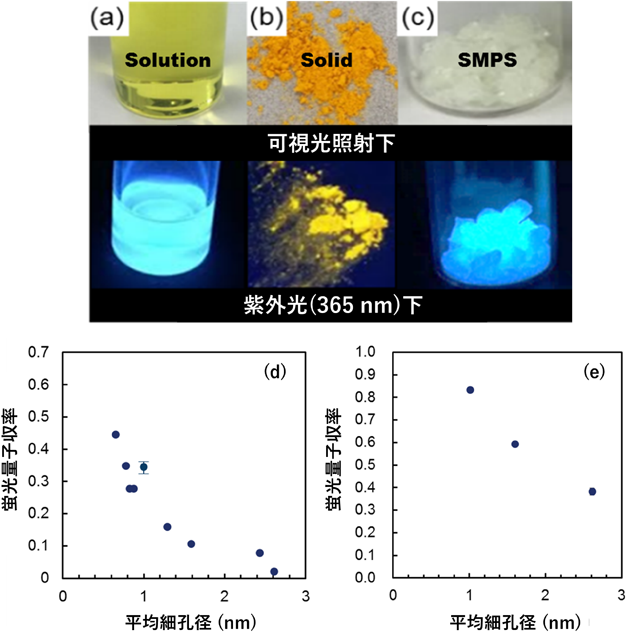

多孔質シリカは,紫外・可視光領域において吸収をもたないこと,また,分子サイズに対応して細孔径を制御できることから種々の蛍光分子ホストとして利用が可能である。特に,スーパーマイクロ孔で蛍光分子は孤立してトラップされ,分子運動が抑制されることで高い蛍光量子収率が実現される。

溶液中で単一分子として存在して高い量子収率を示すピレンやペリレンなどの蛍光分子は,固体状態では凝集して量子収率が低下する。固体状態でも高い蛍光量子収率を実現するには,担持体に分子レベルで蛍光分子を分散させる必要がある(図4a–c)。細孔内に導入した蛍光分子の蛍光量子収率は孔径の減少にともなって増加し,分子サイズとほぼ同一の細孔をもつSMPS内では固体状態でありながら希薄溶液中と同程度の量子効率を示す(図4d, e)12)。前述したように,細孔径が分子サイズに近づくと細孔内の分子の状態は細孔壁表面への吸着から細孔の中心部分に保持されるマイクロポアフィリングへと変化する。この場合,細孔壁との相互作用が弱まるため蛍光寿命が増加し,蛍光量子収率の増加がもたらされると考えられる。同様に,多環芳香族炭化水素においても細孔径と分子径がほぼ合致する際に最大の蛍光量子収率を示すことが示唆されている13)。

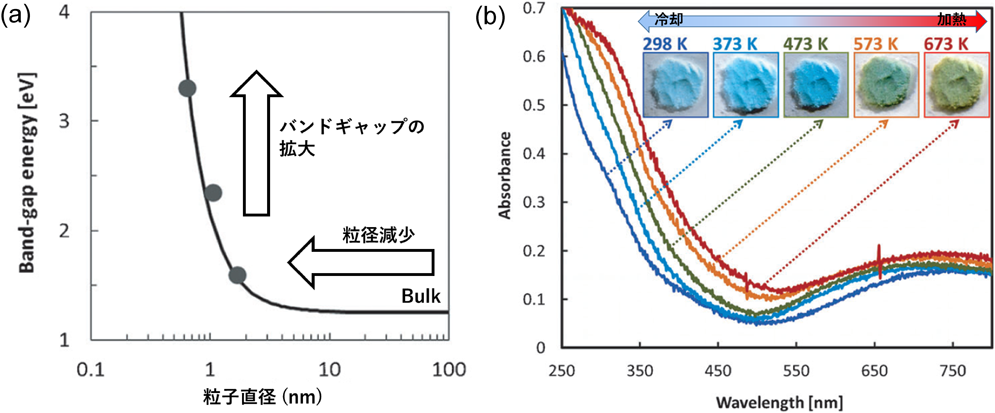

3.3 酸化銅量子ドットのサーモクロミズム

量子ドットとは,粒径減少にともないバンドギャップが増大する量子サイズ効果を示す半導体粒子であり,蛍光体や光触媒として高い機能性を発現する。しかし,遷移金属酸化物で顕著な量子サイズ効果を発現させるためには1 nm前後の粒径まで小さくする必要がある。SMPSの細孔を鋳型として用いることで,種々の金属酸化物の量子ドットを簡便に合成することが可能である。さらに,細孔径によって量子ドットの粒径を変化させることが容易であり,機能を制御することができる。

ここでは,SMPSを鋳型とした酸化銅(II)の量子ドットの合成を紹介する。銅(II)イオンの水溶液をSMPSの細孔に導入した後に焼成することで酸化銅(II)量子ドットが生成される14)。酸化銅(II)量子ドットの粒子径は鋳型の細孔径と概ね一致し,量子ドットのサイズ減少にともなってバンドギャップは増大し,酸化銅(II)の色が黒から緑・青へと変化する(図5a)。この酸化銅(II)量子ドットは,その光吸収端が25~600°Cの範囲で温度に強く依存しており,バルクではみられない可視光域におけるサーモクロミズムを発現する(図5b)。これは,粒子径の減少にともなって電子–フォノン相互作用が増大し,吸収端の温度依存性が大きくなるためと考えられる。

3.4 酸化タングステン量子ドットの光触媒活性

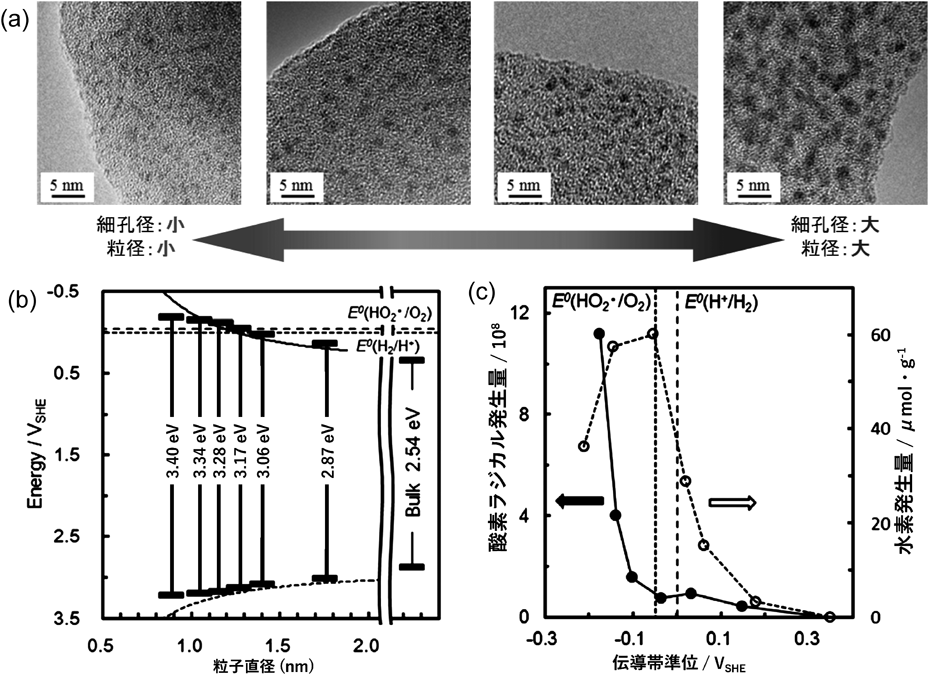

ここでは,SMPS細孔を用いた酸化タングステン量子ドットの合成と光触媒活性の制御について紹介する9,15,16)。過酸化タングステン酸の水溶液をSMPSの細孔に含浸させ,その後に焼成することで,シリカ細孔中に高分散の酸化タングステン(VI)量子ドットが生成する(図6a)。粒子サイズは細孔径と含浸回数によって変化する。

図6bに示すように,酸化タングステンのバンドギャップは1 nm以下の領域で大幅に増大し,粒子サイズ0.7 nmの量子ドットで3.4 eVとなった。この時,伝導帯下端(+0.5 V vs SHE 水素標準電極電位)は負にシフトする。バルクの酸化タングステンは光触媒として酸素の一電子還元反応(−0.05 V vs SHE)やプロトンの還元(0 V vs SHE)を起こすことができないが,直径1.4 nm以下の量子ドットではプロトンの還元が進行し,さらに1.2 nm以下では酸素の単電子還元が進行することが確認された(図6c)。これは,SMPSを用いた量子ドットのサイズ制御によって光触媒活性をコントロールできることを示している。

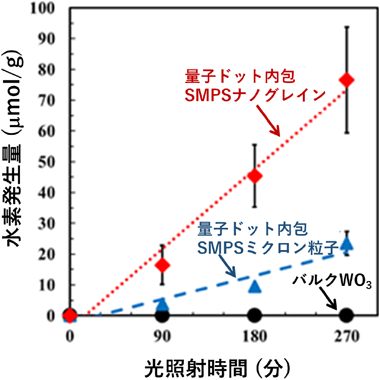

図2cに示したSMPSのナノグレインはモノリスと比較して触媒担体として良好に機能する。SMPSナノグレインとSMPSモノリスを粉砕して得た20~50 µmの粒子のスーパーマイクロ孔内に平均粒径1.1 nmの酸化タングステン量子ドットをそれぞれ生成させ,エタノールを含む水中で紫外線照射による水素の発生効率の比較を行った10)。ナノグレイン中の量子ドットでは20~50 µmの粒子の約4倍の水素発生が観測され(図7),光触媒担体としてのSMPSのサイズが活性に大きな影響を与えることが確認された。

これまでは制御することが困難であったスーパーマイクロ孔をもつ多孔質シリカの合成手法を示すとともに,その応用について紹介した。濃厚反応系を用いることで界面活性剤の鎖長によって平均細孔径を0.7~1.5 nmの範囲で制御することできる。分子サイズに近いスーパーマイクロ孔は,特定の分子を強く吸着するとともに,蛍光特性を変化させる。また,スーパーマイクロ孔を反応場として酸化銅や酸化タングステンなどの半導体量子ドットのサイズ選択的合成が可能となり,サーモクロミズム特性の発現や光触媒能の制御などのユニークな特性がみられる。これらの特性から,スーパーマイクロポーラスシリカは,多様な応用が可能な新たな多孔質シリカ材料として期待される。