8員環細孔(3–4 Å)を持つ小細孔ゼオライトは,近年特に注目されているゼオライト構造群であり,排ガス浄化に用いられる選択的触媒還元(NH3-SCR)1)や低級オレフィン製造プロセスであるMethanol-to-Olefins(MTO)反応2)はその主要な応用例である。一方,この両プロセスは高温の水蒸気雰囲気下で進行するため,使用条件下で安定な触媒能力を発揮すること(耐熱/耐水熱安定性の向上)は触媒開発において重要な検討課題の一つである。他のゼオライトと同様小細孔ゼオライトもその工業触媒としての側面から,その触媒耐久性向上が活発に検討されている。例えば,水熱合成条件の検討はもちろんのこと,脱メタル処理(脱Al等)3),有機構造規定剤(OSDA)の設計による組成制御4),2段階加熱法によるゼオライトの高結晶化5)等が挙げられる。

ゼオライトの構造崩壊はその骨格内Alの脱離によって進行すると考えられているが,その安定化に有効な手法としてリン修飾が知られている6)。ゼオライト骨格へ導入されたリン種は骨格の酸点(骨格Al)と結合を形成し,未修飾ゼオライトと比較して特異な酸性質や高い耐熱/耐水熱安定性を示す。このリン修飾は,ゼオライト骨格自体の構造,組成を変化させずに物性を制御できる有益な手法である。本リン修飾は,リン修飾源(リン酸等)をポスト処理によって導入可能な中細孔および大細孔ゼオライトにおいて有効である。しかし,小細孔ゼオライトはその小さな細孔から,リン修飾源を細孔内部まで拡散させることが困難であり,リン修飾による耐熱/耐水熱安定性の改善は行われていなかった。

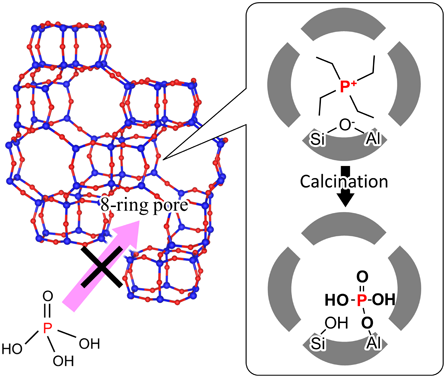

ところで,最近,我々は,アルキルホスホニウムをOSDAとして用いることにより,細孔細部までリン修飾された小細孔ゼオライトの直接合成に成功した7–12)。本手法では,合成時に細孔内に取り込まれたリン含有OSDAが,焼成によって酸化/分解することでリン酸化物種が生成しリン修飾が進行する(Fig. 1)。リンを含んだアルキルホスホニウムはゼオライトの合成に用いられ,有機構造規定剤としての優れた能力が報告されているが13,14),それはあくまでもゼオライト骨格構造を構築するための鋳型として扱われており,本研究のようにリン修飾剤としての利用例はなかった。さらに,我々は,このリン修飾小細孔ゼオライトの触媒応用を検討し,本触媒がNH3-SCRにおいて高い触媒耐久性を発揮することを見出した8–10,12)。本解説では,我々がこれまでに行ってきたホスホニウムカチオンを用いたゼオライトの合成とその合成を経由して得られたリン修飾小細孔ゼオライト触媒のNH3-SCR特性を紹介する。

2. テトラアルキルホスホニウムを用いたゼオライトの合成7–9)

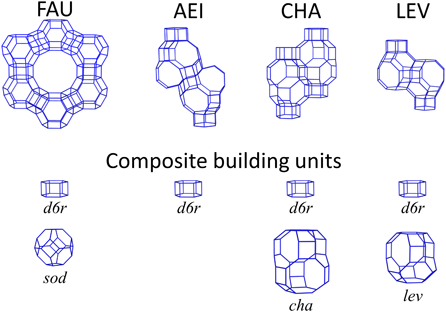

AEI構造を持つアルミノシリケートSSZ-39は,小細孔ゼオライトの代表格であるSSZ-13(CHA)と類似構造を持ち,近年,Cormaらによって,NH3-SCRにおける優れた触媒特性が報告された15)。しかし,本ゼオライトの合成には高価かつ複雑な構造の環状アンモニウム(1,1,3,5-tetramethylpiperidinium16)等)が不可欠であり,その応用を妨げてきた。我々は,ゼオライトを出発原料とするゼオライト合成「ゼオライト水熱転換」を検討しており,本手法は一般的な非晶質シリカアルミナ原料を用いた場合と比較して,迅速に高結晶性のゼオライトを合成可能であることを見出している17)。また,本手法は一般的な合成系とは異なるゼオライト生成相を与えることがあり,その際に,原料ゼオライトと得られる目的ゼオライトの間に構造類似性がしばしば観察される。これは,ゼオライト水熱転換では,出発ゼオライトの分解により生成するアルミノシリケート種がある程度元のゼオライトの構造を保持しており,その寄与によって構造類似性のあるゼオライトの生成が促進されるためと考えている18)。そこで,AEIゼオライトと共通の構造ユニット(composite building unit)d6rを持つFAUゼオライトを出発原料とし(Fig. 2),様々に合成条件の検討を行ったところ,リンを含有する有機構造規定剤であるテトラエチルホスホニウムを用いたゼオライト水熱転換によってAEIゼオライトの合成に成功した7)。得られたAEIゼオライトのSi/Al比は10程度と既存の環状アルキルアンモニウムにて得られるものと同程度であったが,フッ化アンモニウムを混合した合成系を適応することでその値を20まで高めることが可能である8)。また,同組成,同水熱処理条件でアモルファス原料を用いて合成を行ったがAEIゼオライトは生成せず,FAUゼオライト出発原料がAEIゼオライトの形成に重要な役割を担っていることが確認された7)。

そこで,FAUゼオライトと共通のd6rユニットを有するAEIゼオライト以外の小細孔ゼオライト(Fig. 2)を得ることを目的とし,単純な構造を持つアルキルホスホニウムカチオン(テトラメチルホスホニウム(TMP),テトラエチルホスホニウム(TEP)およびテトラブチルホスホニウム(TBP))を用いてゼオライト水熱転換を検討した9)。合成に用いたOSDAと生成相をTable 1にまとめて示す。TMPを用いることでLEVおよびMEIゼオライトを,TEPからはAEIに加えCHAゼオライトの合成も可能であった。なお,MEIゼオライトは小細孔ゼオライトではないが,既存の合成例では嵩高い複雑なアルキルアンモニウムを必要とするため19),貴重な合成例だと考えられる。一方,今回用いたTMP, TEPおよびTBPの構造に準拠するアルキルアンモニウム(テトラメチルアンモニウム等)を用いてゼオライト合成を行った場合,異なった骨格構造を持つゼオライト(RUT, *BEA)が得られる。ホスホニウムカチオンがどのようにゼオライトの構造を構築しているかは現在不明であるが,ホスホニウムカチオンを主成分としたゼオライト合成は,既存のアンモニウムカチオンを用いた合成系とは異なる構造規定能力を有すると考えられ,それらを利用したゼオライト水熱転換によってさらなるゼオライト合成の多様化が期待できる。

Table 1. Synthesis conditions and characteristics of zeolites obtained by hydrothermal conversion of FAU zeolite using various alkyl phosphonium and ammonium cations.| P-OSDAa | N-OSDAb | Framework topology | Pore size | Reference |

|---|

| TMP | — | LEV | 8-ring | 12 |

| TMP | DMP | LEV | 8-ring | 12 |

| TMP | — | MEI | 12, 7-ring | 9 |

| TEP | — | AEI | 8-ring | 7, 8 |

| TEP | DEDMP | AEI | 8-ring | 10 |

| TEP | — | CHA | 8-ring | 9 |

| TEP | TMAda | CHA | 8-ring | 9 |

| — | Dab-4 | AFX | 8-ring | 11 |

| TEP | Dab-4 | AFX | 8-ring | 11 |

| TBP | — | MFI | 10-ring | 9 |

| a Tetraalkylphosphonium; TMP=tetramethylphosphonium, TEP=tetraethylphosphonium, TBP=tetrabutylphosphonium. b Alkylammonium; DMP=dimethylpiperidinium, DEDMP=N,N-diethyl-2,6-dimethylpiperidinium, TMAda=N,N,N-trimethyladamanthylammonium, Dab-4=1,1′-(1,4-butanediyl)bis(1-azonia-4-azabicyclo[2,2,2]octane). |

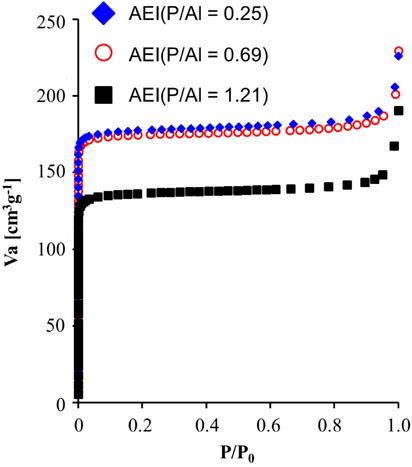

ホスホニウムカチオンを構造規定剤に用いて合成されたゼオライトでは,細孔内に取り込まれたホスホニウムカチオンの酸化/分解により種々のリン酸化物種が生成するため,細孔の閉塞が予想される。実際に,合成直後のAEIゼオライトを焼成処理した場合,高いリン含有量(P/Al=1.21)を示すとともに,アルキルアンモニウム(N,N-diethyl-2,6-dimethylpiperidinium)を用いて合成したリンを含まないAEIゼオライトと比較してミクロ細孔容積は小さかった8)。このように過度なリン導入はそのゼオライトの細孔特性を低下させてしまうが,本ゼオライト中に導入されたリン種を適度に残存させておくことができれば,細孔閉塞の改善とともにゼオライト骨格へのリン修飾が可能となる。そこで,このAEIゼオライト中の過剰なリン種を熱処理により除去し,リン含有量の制御を試みた8)。合成直後のAEIゼオライトをアルゴン,窒素,真空下等様々な条件下で高温(600~800°C)処理し,その後空気下での焼成と水洗を経由することで,そのP/Al比を0.25~1.21の範囲で制御できた。特に,真空下かつ高温(700°C)の熱処理によって比較的効率的にリン種の除去が可能となり,そのリン含有量をP/Al=0.25まで低減することができた。Fig. 3にはこのリン除去処理後のAEIゼオライトの細孔特性を示す。後処理によってリン含有量が減少したサンプル(P/Al=0.25および0.69)は通常の焼成を経由したリンを多量に含むサンプル(P/Al=1.21)と比較し高い吸着容量を示し,後処理によるリン導入量の制御によって過度の細孔閉塞を抑制することができた。

3. 2成分混合系によるリン修飾小細孔ゼオライトの合成9–12)

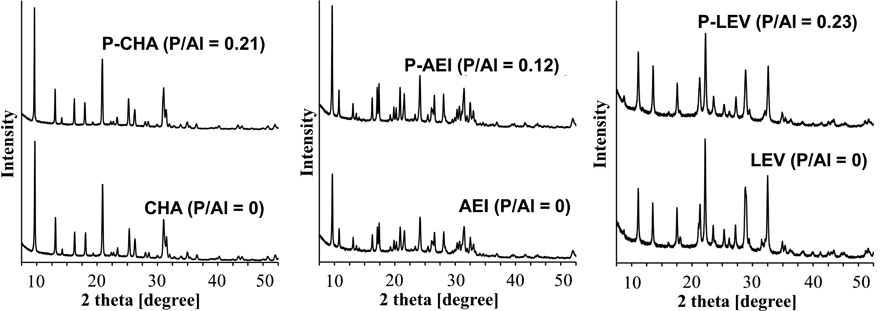

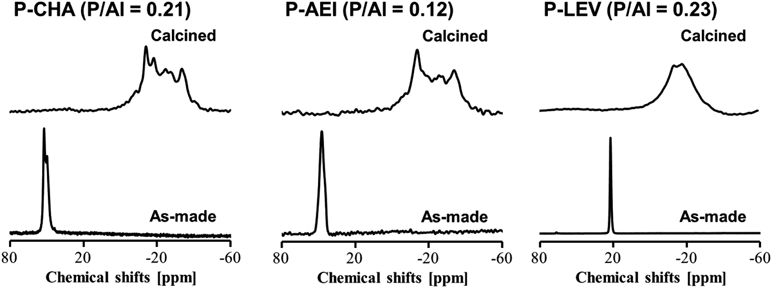

上述のように,リン含有OSDAを活用することで,小細孔ゼオライト内部へリン種を導入できた。しかし,その導入量の制御には,多段階的な後処理と過酷な熱処理条件が必要であり,得られたゼオライトの結晶性/細孔特性の低下やリン導入度の制御の難しさが懸念された。そこで,導入されるリン量を簡易に制御し,かつ細孔特性を改善するために,ホスホニウムカチオンとアンモニウムカチオンを用いた2成分混合系によるリン修飾小細孔ゼオライトの合成を試みた9,10,12)。本合成系では,合成中に取り込まれたアンモニウムカチオンは焼成によって細孔から除去されるが,ホスホニウムカチオンは酸化/分解によってリン修飾源となるとともに,ゼオライト細孔内のアンモニウムカチオンとホスホニウムカチオンの割合を変化させることでリン修飾度の制御が可能である。これまでにホスホニウムカチオン単成分で合成可能なゼオライトであるLEV, CHAおよびAEIゼオライトの合成に関して,それぞれ適したアンモニウムカチオンを併用することで,そのリン修飾度を制御した合成に成功した。いずれの骨格構造を持ったゼオライトにおいても,リン修飾の有無でXRDパターンや粒子形態に変化は観察されなかった(Fig. 4)。水熱合成後のこれらゼオライトの31P MAS NMRスペクトルには(Fig. 5),アルキルホスホニウムカチオンに由来するピークが1本のみ観察された。焼成を経由することで−10~−40 ppmにゼオライト骨格中のAlと結合したリン酸化物種に帰属されるピークが観察され,細孔内に取り込まれたアルキルホスホニウムカチオンが酸化/分解し,ゼオライト骨格へ修飾されたことが確認された。SEM/EDX元素マッピングから,骨格由来の元素であるSi,AlとPの分布はよく一致し,細孔特性からもリン修飾によって過度に細孔閉塞が起こっていないことから,リン酸化物種はゼオライト結晶内に均一に分散していると考えられる9,10)。さらに,すべてのサンプルの27Al MAS NMRスペクトルには四配位Alに帰属されるピークが明瞭に観察された。また,29Si(CP)MAS NMRおよびOH伸縮振動領域のFT-IRスペクトルには,リン修飾によるゼオライト骨格欠損の明確な生成は観察されなかった9,10)。以上の結果から,アンモニウムカチオンとホスホニウムカチオンを併用したゼオライト水熱転換によって,高い結晶性を維持しつつリン修飾度の制御された小細孔ゼオライトが合成可能であることが明らかとなった。

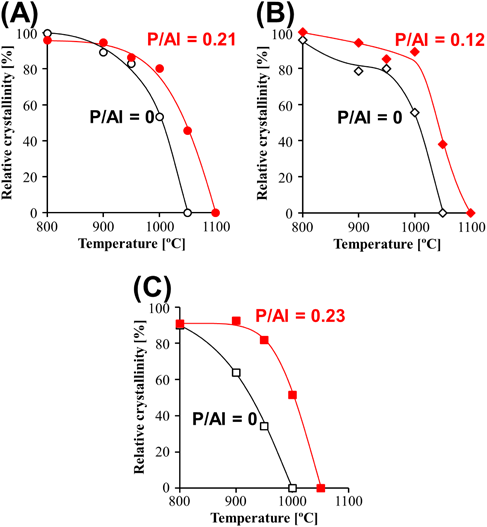

Fig. 6にはこれらリン含有量の異なるCHAゼオライトの耐熱安定性評価結果を示す。ゼオライトの安定性の評価のため,プロトン型にした各サンプルをそれぞれ異なる温度で1時間処理し,XRD測定により算出した相対結晶化度を比較した。リン未修飾CHAゼオライトは熱処理温度が1000°Cで著しい結晶性の低下が観察されたが,リン修飾ゼオライトは同温度での熱処理後も高い相対結晶化度を示し,リン修飾によるCHAゼオライトの耐熱性向上が確認できた。異なる骨格構造におけるリン修飾の影響に関して考察すると,リン修飾によりいずれのゼオライトでも耐熱性は明確に向上していることが確認できる。一方,ゼオライト骨格の差による耐熱性の差異はリン修飾後のサンプルにおいても明確に観察され,リン修飾CHAおよびAEIゼオライトは1000°Cの熱処理後でも約80%以上の相対結晶化度を示したが,LEVゼオライトはリン修飾を行っても同温度で顕著な結晶性の低下がみられた。これらの結果から,本手法によるリン修飾は様々な骨格構造へ適応可能であると同時に,得られるリン修飾ゼオライトの耐熱安定性は元の骨格構造の安定性に依存することが分かった。

また,本リン修飾法は,ホスホニウムカチオンをOSDAとして直接得られないゼオライト骨格に対しても有効であり,実際に,1,1′-(1,4-butanediyl)bis(1-azonia-4-azabicyclo[2,2,2]octane)とテトラエチルホスホニウムを併用することで,近年その優れたNH3-SCR特性に注目が集まっているAFXゼオライトへのリン修飾に成功しており,その耐熱安定性の向上も確認された11)。

2成分混合系によって得られたリン修飾小細孔ゼオライト(CHA, AEIおよびLEV)をNH3-SCR触媒へ応用した。担持する金属活性種はCuとし,NH4型ゼオライトに硝酸銅水溶液を含浸することにより触媒を調製した。銅担持量は1.5 wt%とし,混合ガス(NO(200 ppm),NH3(200 ppm),O2(10%),H2O(3%),N2バランス)を用いて,総流量=1.5 L/min, SV=60,000 h−1の条件下で触媒活性を測定した。また,水熱処理後(H2O (10%) / N2 (90%), 900°C, 1–8 h)に同条件で反応を行い水熱安定性の評価も行った。また比較のため,合成時にホスホニウムカチオン無添加のリン未修飾ゼオライト(CHA,AEIおよびLEV)および非晶質シリカアルミナ源を用い合成したCHAゼオライト(CHA(Amor.))も合成した。

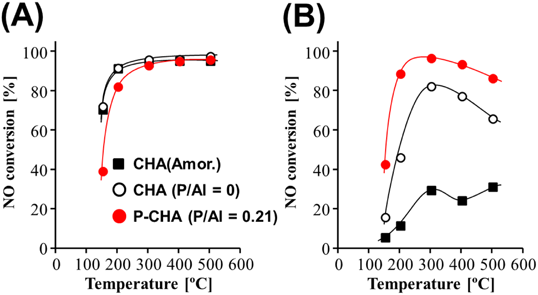

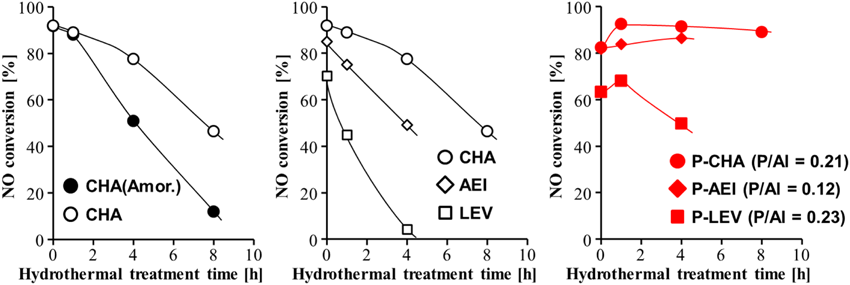

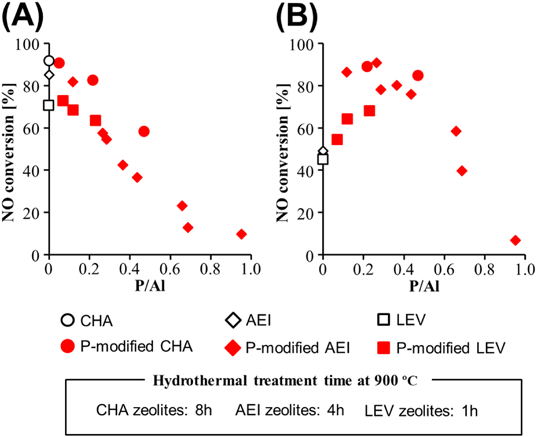

Fig. 7にCHAゼオライト触媒におけるNO転換率の温度依存性を示す。水熱処理を行わない場合(Fig. 7A),いずれの触媒も200°C以上のNO転換率は80–95%程度と良好な浄化性能を示した。一方,水熱処理後では(Fig. 7B),アモルファス原料から合成した触媒(CHA(Amor.))のNO転換率は大幅に低下した。Fig. 8に反応温度200°CでのNO転換率を水熱処理時間に対してプロットした結果を示す。アモルファス原料から合成したCHA(Amor.)触媒では水熱処理時間の増大とともに急激にNO転換率は低下したが,ゼオライト水熱転換によって得られたCHA触媒は水熱処理時間に対する転換率の低下は緩やかであり,より高い耐水熱安定性を有していることが分かる。これは,既報20,21)で報告したように,ゼオライト水熱転換によって得られたゼオライトは,原料ゼオライトの分解によって生成する局所的秩序構造を持つアルミノシリケート種の結晶化への寄与により,欠損が少なく高結晶性でゼオライト骨格自体が高い安定性を有しているためと考えられる。リン未修飾CHA,AEIおよびLEVゼオライト触媒ではいずれも水熱処理4時間以上でNO転換率の低下が観察されたが,リン修飾後はいずれのゼオライトでも長時間の水熱処理後でも高いNO転換率を維持した。このことは,小細孔ゼオライトへのリン修飾はNH3-SCRにおける耐水熱安定性向上の手段として有用であることを示している。特に,リン修飾ゼオライトの中でもリン修飾CHAおよびAEIゼオライト触媒は,水熱処理時間が4時間以上でも80%以上のNO転換率を維持し,高い触媒耐久性が確認された。上述したように,CHAおよびAEIゼオライトは高い耐熱安定性を示したことを考慮すれば,これらの高い触媒耐久性はゼオライト骨格自体の安定性に依存していることを示唆している。

ゼオライトへのリン修飾度がNH3-SCR特性に与える影響を評価するため,骨格構造の異なるリン修飾ゼオライトのP/Al比に対して200°CでのNO転換率をプロットした(Fig. 9)。水熱処理前のNO転換率はゼオライトのP/Al比の増加とともに減少した。これは過度なリン修飾によってゼオライト骨格中のAlサイトが被覆され,活性なCu種がイオン交換されず有効な活性種を形成できなかったためと考えられる。一方,水熱処理後の触媒のNO転換率はP/Al比が0.1から0.4と限定された範囲で水熱処理前の値より向上し,一律に80%以上と高い値を示した。水熱処理後にNO転換率が向上した理由は,リン修飾によって妨げられていたCu種のイオン交換サイトへの移動が水熱処理によって促進され,活性なCu種が形成されたためと考えられる。一方,過度にリン修飾されたゼオライトは,水熱処理後もそれほど良好なNO転換率を示さず,リン修飾小細孔ゼオライトが高い触媒耐久性を発揮するには,リン修飾度を最適な値に調節する必要があった。

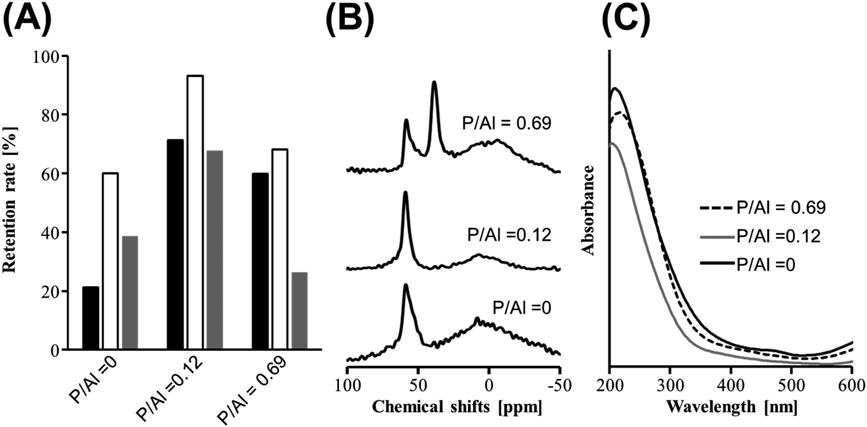

NH3-SCRに用いた触媒の劣化要因を検証するために,リン修飾度が異なるAEIゼオライト触媒(P/Al=0,0.12および0.69)の反応前後の解析を行った。Fig. 10Aには反応後の触媒の各種解析から算出した構造保持率を示す。これら構造保持率はそれぞれ,①XRDから算出した相対結晶化度,②N2吸着測定から求めたミクロ細孔容積および③NMRから求めた骨格内四配位Al量を触媒反応前後で比較することでそれぞれ算出している。反応後のリン未修飾触媒(P/Al=0)の結晶性と細孔容積は著しく低下し,同様にその27Al MAS NMRスペクトルには0 ppmに骨格外六配位Alの存在が顕著に観察され,骨格Alに由来する構造保持率も低い値を示した。このことからリン未修飾の触媒では脱アルミニウムの進行によって,結晶構造や細孔特性が損なわれていることが分かる。一方,NH3-SCRにおいて高耐久性を示したP/Al比0.12のAEIゼオライト触媒は,反応後も結晶性,細孔容積に加え,四配位Alの残存率も高い水準を維持した。このことはリン修飾によって脱Alが抑制され,ゼオライトの骨格構造が保持されたことで高い浄化性能を示したことを示唆している。一方,過度にリン修飾された触媒であるP/Al比0.69のAEIゼオライト触媒では,その結晶化度および細孔容積はリン修飾度の小さな触媒より低く,それに加えて骨格内四配位Al残存率は特に低い値を示した。これは,Fig. 10Bの27Al MAS NMRスペクトルからも明らかなように,リン含有量の多いAEIゼオライト触媒には,反応後,58 ppmのゼオライト骨格中の四配位Alおよび0 ppmの骨格外六配位Alの他に,38 ppmにリン酸化物と結合したAl種6)(もしくは歪んだ4配位Al)に帰属されるピークが現れているためである。本触媒がリンを多量に含んでいることを考慮すると,細孔内の過剰なリン種によって上述のリン酸化物と結合したAl種の生成が誘発され,骨格Alの脱離が進行し,触媒の安定性が失われることで構造崩壊を起こしたと考えられる。

Fig. 10Cに反応後の各触媒のUV-visスペクトルを示す。構造崩壊が観察されたリン未修飾の触媒(P/Al=0)および過度なリン修飾を行った触媒(P/Al=0.69)では,300~400 nmにCu酸化物クラスターに帰属される吸収が観察された。その強度は構造崩壊を起こさなかった触媒(P/Al=0.12)と比較し大きかった。このことは,ゼオライト骨格の崩壊によって,骨格由来のイオン交換サイトに保持されていたCu種が触媒反応に適さない化学種に変化していることを示している。以上の結果から,NH3-SCRゼオライト触媒の安定性はCu活性種をイオン交換により保持するゼオライト骨格,特に骨格Alサイトの安定性に強く依存し,リン修飾はその安定性向上に有用であることが明らかとなった。

テトラアルキルホスホニウムカチオンを用いたゼオライト水熱転換によって種々の小細孔ゼオライトの合成に成功し,それに伴って得られたリン修飾ゼオライト触媒の優れたNH3-SCR触媒耐久性に関して紹介した。現在までの検討結果から,①ホスホニウムカチオンを用いたゼオライト水熱転換によって種々の小細孔ゼオライト(AEI, CHA, LEV)が合成可能なこと,②アンモニウムカチオンおよびホスホニウムカチオンを併用した2成分混合系の合成によってリン修飾された小細孔ゼオライトのリン修飾度を制御可能であること,③リン修飾小細孔ゼオライトは高い耐熱/耐水熱安定性を示し,NH3-SCRにおいてその触媒耐久性を発現するためにはリン修飾度の制御が必要であること,が明らかとなった。

本リン導入手法は併用するアンモニウム由来の構造規定剤や合成系を変更することで様々に応用が可能である。また,小細孔ゼオライトに限らず,既存のリン修飾が行われてきたゼオライトに対しても,通常のリン修飾法(ポスト含浸法)とは異なった触媒特性発現という目的で適応が可能だと考えられる。アルキルホスホニウムがOSDAとして担う役割は完全には解明されていないが,それらが既存の複雑な構造を持ったアルキルアンモニウムの代替となる点は非常に興味深い。また,ゼオライト水熱転換において生成するアルミノシリケートの構造の特定に加え合成条件の最適化により,ゼオライト合成をさらに多様化させていくことができると期待している。

謝辞Acknowledgments

本研究を進めるにあたって,定金正洋准教授(広島大)および高光泰之博士(東ソー)にご助力を頂いた。ここに記して感謝の意を表する。本研究はJSPS科研費16K14481,16H04218の助成を受けた。

引用文献References

1) J. H. Kwak, R. G. Tonkyn, D. H. Kim, J. Szanyi, C. H. Peden, J. Catal., 275, 187(2010).

2) B. P. C. Hereijgers, F. Bleken, M. H. Nilsen, S. Svelle, K.-P. Lillerud, M. Bjørgen, B. M. Weckhuysen, U. Olsbye, J. Catal., 264, 77(2009).

3) Y. Ji, M. A. Deimund, Y. Bhawe, M. E. Davis, ACS Catal., 5, 4456(2015).

4) T. Ryu, N. H. Ahn, S. Seo, J. Cho, H. Kim, D. Jo, G. T. Park, P. S. Kim, C. H. Kim, E. L. Bruce, Angew. Chem., 129, 3304(2017).

5) C. Peng, Z. Liu, A. Horimoto, C. Anand, H. Yamada, K. Ohara, S. Sukenaga, M. Ando, H. Shibata, T. Takewaki, Microporous Mesoporous Mater., 255, 192(2018).

6) H. E. van der Bij, B. M. Weckhuysen, Chem. Soc. Rev., 44, 7406(2015).

7) T. Maruo, N. Yamanaka, N. Tsunoji, M. Sadakane, T. Sano, Chem. Lett., 43, 302(2014).

8) T. Sonoda, T. Maruo, Y. Yamasaki, N. Tsunoji, Y. Takamitsu, M. Sadakane, T. Sano, J. Mater. Chem. A, 3, 857(2015).

9) Y. Yamasaki, N. Tsunoji, Y. Takamitsu, M. Sadakane, T. Sano, Microporous Mesoporous Mater., 223, 129(2016).

10) Y. Kakiuchi, Y. Yamasaki, N. Tsunoji, Y. Takamitsu, M. Sadakane, T. Sano, Chem. Lett., 45, 122(2016).

11) E. Mitani, Y. Yamasaki, N. Tsunoji, M. Sadakane, T. Sano, Microporous Mesoporous Mater., 267, 192(2018).

12) 津野地直,定金正洋,佐野庸治,触媒,60, 44(2018).

13) R. Simancas, D. Dari, N. Velamazán, M. T. Navarro, A. Cantín, J. L. Jordá, G. Sastre, A. Corma, F. Rey, Science, 330, 1219(2010).

14) X. Y. Zhang, D. X. Liu, D. D. Xu, S. Asahina, K. A. Cychosz, K. V. Agrawal, Y. Al Wahedi, A. Bhan, S. Al Hashimi, O. Terasaki, M. Thommes, M. Tsapatsis, Science, 336, 1684(2012).

15) M. Moliner, C. Franch, E. Palomares, M. Grill, A. Corma, Chem. Commun., 48, 8264(2012).

16) P. Wagner, Y. Nakagawa, G. S. Lee, M. E. Davis, S. Elomari, R. C. Medrud, S. Zones, J. Am. Chem. Soc., 122, 263(2000).

17) T. Sano, M. Itakura, M. Sadakane, J. Jpn. Pet. Inst., 56, 183(2013).

18) K. Honda, M. Itakura, Y. Matsuura, A. Onda, Y. Ide, M. Sadakane, T. Sano, J. Nanosci. Nanotechnol., 13, 3020(2013).

19) K. D. Schmitt, G. J. Kennedy, Zeolites, 14, 635(1994).

20) T. Takata, N. Tsunoji, Y. Takamitsu, M. Sadakane, T. Sano, Microporous Mesoporous Mater., 225, 524(2016).

21) N. Funase, T. Tanigawa, Y. Yamasaki, N. Tsunoji, M. Sadakane, T. Sano, J. Mater. Chem. A, 5, 19245(2017).