化学産業では,エネルギー消費量の約40%が蒸留操作による分離・精製に費やされており,蒸留で使用されているエネルギーの一部でも削減できればそのインパクトは大きい。膜を用いた分離は,蒸留および吸着のような従来の分離方法と比較して,大幅な省エネルギー化が達成できる有力な候補であると考えられている1)。近年,有機高分子膜よりも優れた耐熱性・耐圧性・耐化学薬品性をもつ無機多孔膜が注目され,特にゼオライト膜は,均一な分子レベルの細孔を利用した分子ふるい作用,骨格中のSi/Al比の調整やイオン交換により透過分子との吸着親和性が制御可能などの特徴により,高効率な分離が可能と期待され,液体やガス分離,膜反応器,センサーといったアプリケーションに対する研究が盛んに行われている2)。

ゼオライト膜の中でMFI型ゼオライト膜は,産業的に重要な多くの炭化水素に近い細孔径(約5.5 Å)を有することから,分枝状炭化水素や芳香族異性体の分離が可能で,骨格中のSi/Al比を幅広く調整することで親/疎水性を制御できることから,膜と透過分子との親和性の差を利用した分離が可能である。また,さまざまな原料により比較的容易に合成が可能であり,最も多くの研究が行われている。ゼオライト膜に関する論文の中で,すでに商業化されているLTA膜3)よりも約3倍多くの文献が存在しており4),その注目度が高いことがわかる。MFI膜の中でも,ピュアシリカなsilicalite-1膜は,高い疎水性を示すことから,浸透気化(Pervaporation: PV)法によって,バイオアルコールのような低濃度有機物/水混合液から有機物を選択的に回収する疎水性分離膜として広く研究されている5–16)。ゼオライト膜はゼオライトのみで膜化(自立膜)することもできるが,機械的強度が乏しいため,一般に多孔質支持体上に製膜される(以後,ゼオライト膜は,支持体上に製膜したゼオライト膜を示す)。多孔質支持体は,アルミナ,ムライト,チタニア,ステンレス等の無機物質から構成され,平板,管,モノリス,ファイバー等の形状がある。現在は工業化のために必要な大表面積化が可能な管状タイプの支持体上への製膜手順の研究が中心となっている。しかし, silicalite-1膜を含めたゼオライト膜の合成において,膜合成に用いる多孔質支持体の特性は,膜の分離性能を大きく左右することが報告されており,ゼオライト本来の分離特性を十分に発揮できていない。また,支持体上への種結晶の担持方法,製膜方法に関して,工業的な応用には未だ多くの課題を残している。そこで,本稿では,まずゼオライト膜について簡単に説明した後,silicalite-1膜の合成における支持体特性が膜の形態および分離性能に与える影響を中心に解説し,ゼオライト膜の工業的な応用に向けた新たな膜合成手順について,我々が行ってきたsilicalite-1膜合成に対する一連の研究から紹介する。

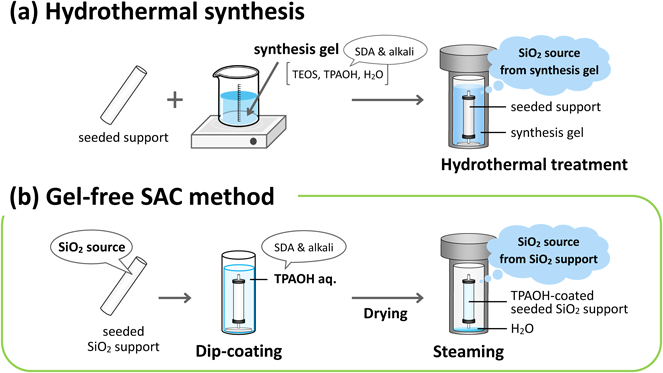

ゼオライト膜の合成には,シリカ源,アルミナ源,構造規定剤(Structure Directing Agent, SDA),アルカリ源,水などを混合した水性ゲルを使用した水熱合成法が通常用いられ,大きく分けて直接結晶化法17)と二次成長法18–20)がある。直接結晶化法は,水性ゲル中に支持体を導入し,支持体上に直接ゼオライトを核発生,成長させてゼオライト薄膜を合成する方法であり,最もシンプルであるが,再現性に乏しい。これに対し,二次成長法は,目的とするゼオライト結晶をあらかじめ多孔質支持体上に担持し,これを種として水性ゲル中で優先的に成長させ,薄膜を形成させる方法である。そのため,支持体表面の細孔径や平滑さと種結晶の粒子径,担持量,均一さが最終的なゼオライト膜の質を決定する重要な因子となる6,7,21)。核発生と結晶成長ステップを分離し,膜のマイクロ構造を制御でき,合成条件の幅が広く,再現性が高いといった利点から,現在ゼオライト膜合成のほとんどが,二次成長法によるものである。この他に,水熱合成法と同様にゼオライトの前駆体水性ゲルを調製し,このゲルを支持体表面に薄膜状にコーティングし,乾燥後に気相中で結晶化させるドライゲルコンバージョン(Dry-Gel Conversion, DGC)法もある22)。

ゼオライト膜の合成において,多孔質支持体の特性は膜性能における分離性,透過性の両方に大きな影響を与える。支持体に必要な条件は,水熱およびアルカリ条件での高い安定性,膜層素材との親和性,均質な細孔を有する平滑な支持体表面,高い透過性である。一般に,ゼオライト膜は製膜後に細孔中のSDAを除去するために焼成を行う必要がある。ゼオライトは負の熱膨張係数をもち,大部分の多孔質支持体は正の熱膨張係数をもつため,焼成過程でのゼオライトと多孔質支持体の熱膨張係数の大きな違いは,ゼオライト膜層に欠陥が形成する主な要因となる4)。ピュアシリカゼオライト膜は,骨格内にAlを含まないことから,疎水性を示し,耐熱性・耐薬品性に優れ,細孔内にカチオンを保有しないため,アルミノシリケートゼオライト膜と比較して,細孔容積が大きく,分子拡散性に優れることから,近年注目を集めている23)。しかし,現在ゼオライト膜合成に対して最もよく用いられるアルミナ支持体は,製膜時に支持体からAlが溶出し,ゼオライト骨格中にAlが取り込まれることが報告されており5),Alの混入による膜特性の変化は,ピュアシリカゼオライト膜合成の課題の一つとなっている。また,ゼオライト膜の透過性は,ゼオライト層の厚さだけではなく支持体自身の透過性にも関係があり,支持体の高い空隙率と薄い壁厚,大きな細孔径はゼオライト膜の透過性を向上させる6,24)。しかし,薄くて欠陥フリーなゼオライト膜を合成するためには,小さな細孔でなめらかな支持体表面が必要となる。この問題を解決するために,なめらかで小さな細孔を有する表面層と大きな細孔を有する下位層で構成される非対称支持体が開発されたが,非対称支持体のメリットは,高い製作コストによって損なわれてしまう。ゼオライト膜のトータルコストの70%が支持体によるものだとされており25),ゼオライト膜の大規模な商業化には,安価で透過抵抗の小さい支持体の使用が必要である。

3. Silicalite-1膜の合成における支持体特性の影響

Silicalite-1膜は,高い疎水性を示すことから,有機物/水混合液から有機物を選択的に分離回収するための疎水性膜として注目されている。1994年に,Sanoら5)がsilicalite-1膜を用いたエタノール/水混合液のPV分離を最初に報告して以来,このプロセスに対する研究が盛んに行われている6–16)。しかし,現在までにsilicaliite-1膜を用いた分離プロセスの商業的な応用は,これまで主として膜性能の低さおよび膜コストがかさむため,実現していない。ところで,液相中でのPV法による分離の原理は極めて簡単で,処理対象成分と親和性のある分離膜を使い,膜の供給側を液体混合物と接触させ,透過側を減圧することで,各成分の透過速度差により分離が行われる。そのため,気液平衡に支配されずに分離が可能であり,蒸留では分離が難しい共沸もしくは沸点の近い混合物の分離,熱的に不安定な液体物=質の分離に対して特に魅力的である2)。また,膜性能は,透過流束(Flux[kg m−2 h−1])と分離係数(α[−])で表され,分離係数αはA,Bの2成分系の場合,供給側と透過側のA, Bの成分濃度をそれぞれXA, XBおよびYA, YBとすると,αA/B=(YA/YB)/(XA/XB)で表される。

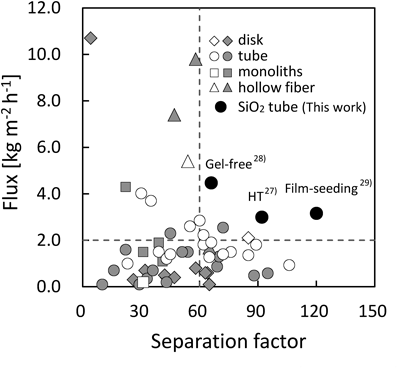

Silicalite-1膜を介した有機水溶液からの有機物の分離メカニズムは,silicalite-1粒子表面への有機分子の吸着に優先され,分離選択性は膜の疎水性が高まるとともに向上する。しかし,従来のアルミナやムライトといったAl含有支持体は,製膜に用いる水性ゲル中にAl源が入っていないものの,水熱処理中にゲルの高いpHにより,支持体からAlが溶出し,ゼオライト骨格中にAlが取り込まれ,膜の疎水性が低下することが報告されている5–7)。膜層の厚みを大きくすることでAl混入の影響を抑えることができるが,透過流束の低下につながる。また,Al-freeなステンレス支持体を用いた場合,ステンレスがアルミナおよびシリカに比べて熱膨張係数が大きく異なるため,焼成時に容易にクラックが形成する5)。そのため,今日までに報告されている,管状タイプの支持体上に調製されたsilicalite-1膜のエタノール/水分離のPV性能は,Kitaらのグループを除いて,分離係数が60を超える高い分離性を有する膜の透過流束は2.00 kg m−2 h−1を超えていない5–16)。近年,透過性向上を目的として,アルミナ6,14),イットリア安定化ジルコニア(YSZ)15),ステンレス16)中空糸支持体上へのsilicalite-1膜の合成が報告され,薄い支持体壁厚のために高い透過流束を示したが,分離係数は中程度であった。また,これらの中空糸支持体は非対称構造を持つため,支持体製造コストがかさむといった問題点がある。このように,従来の支持体を用いた場合,高い膜性能(分離係数および透過流束)を有するsilicalite-1膜の合成は難しく,適切な支持体の使用は高性能silicalite-1膜の合成において重要な要素となる。

そこで我々は,高性能silicalite-1膜の合成を目指し,新規な多孔質管状シリカ支持体に着目し,シリカ基材上へのsilicalite-1膜の合成を行った。使用したシリカ基材は,silicalite-1と同じピュアシリカで構成されるため,基材–ゼオライト膜層間の熱膨張係数の差によって発生する熱歪みの影響や,基材からのAl成分溶出による膜特性の変化がない。さらに,基材自身の壁厚が薄く,高い空隙率を示すため,高い分離係数・透過流束を示す膜の開発が期待できる。また,シリカは,silicalite-1の原料成分の一つでもあり,溶解したシリカが膜成長に使われることで緻密な膜が得られる可能性があり,シリカ基材の溶解の影響についても検討した。このような背景により,シリカ支持体上へのsilicalite-1膜の合成に関する一連の研究をスタートさせ,その結果について詳しく説明していく。

4. シリカ支持体上への高性能silicalite-1膜の合成

4.1. 水熱合成法による製膜27)

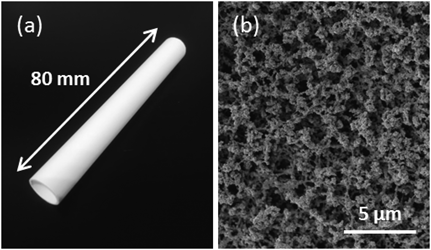

図1にシリカ支持体の全体写真および表面SEM像を示す。SEM像から,シリカ支持体はサブミクロンからミクロンサイズのシリカ粒子が焼結することによって形成された開気孔構造を有している。通常,ゼオライト膜合成に用いられる管状支持体の壁厚は1.0–2.0 mm,空隙率は~45%程度であるが,本研究で用いたシリカ支持体(外径:10 mm,内径:8.4 mm,長さ:80 mm,空隙率:64%,平均細孔径:500 nm,住友電工製)は,壁厚が薄く(0.8 mm),空隙率が高い(64%)。そのため,基材自身の透過抵抗が小さく,ガス分離においては,高い透過性を示すことがわかっている26)。

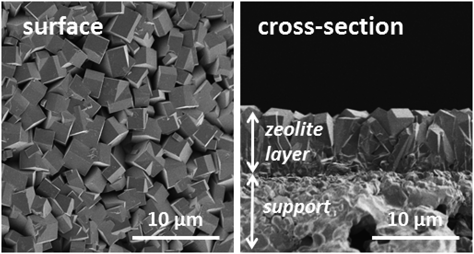

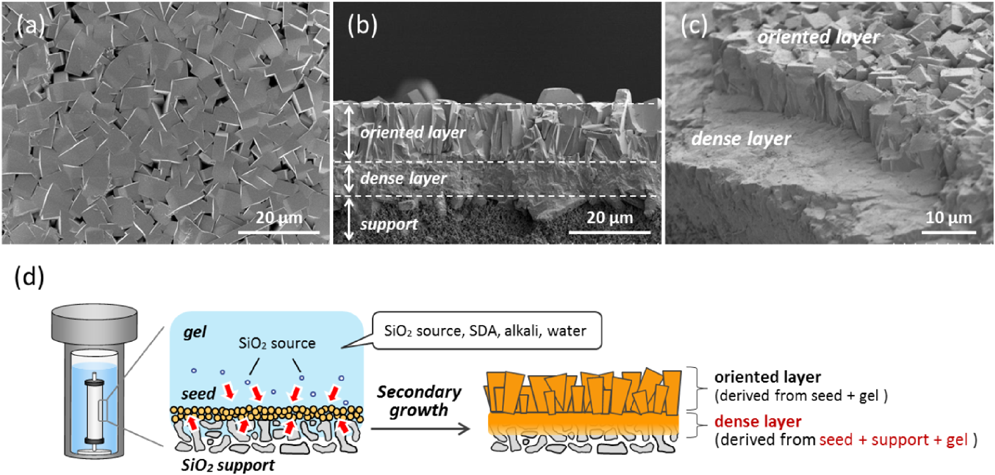

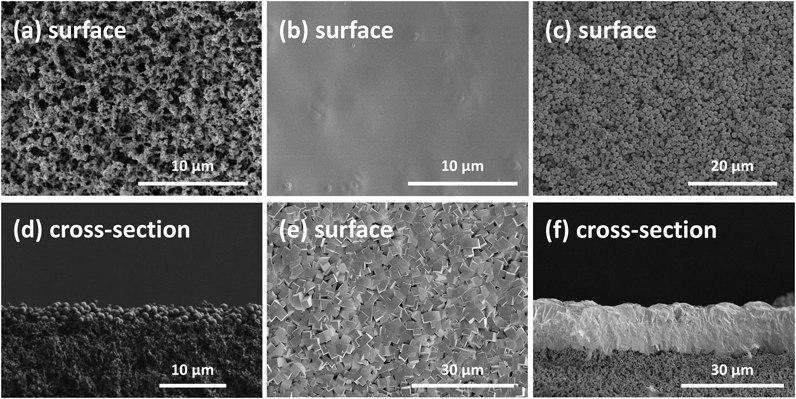

まず,シリカ基材が膜合成に与える影響を検討するために,我々のアルミナ支持体上へのsilicalite-1膜合成手順7)を基に,シリカ源としてコロイダルシリカ,SDAとしてテトラプロピルアンモニウムブロミド(TPABr),水酸化ナトリウム(NaOH),水を混合した水性ゲルを用い,silicalite-1種結晶を塗布したシリカ支持体を用いて,膜合成に最もよく用いられている水熱合成を用いた二次成長法により,silicalite-1膜の合成を行った。比較のために,我々がアルミナ支持体上に同様の方法によって調製したsilicalite-1膜のSEM像を示す(図2)。Silicalite-1膜は,支持体上にMFI型ゼオライト膜特有の柱状結晶が密に析出した多結晶質膜として形成する。Silicalite-1膜を含めたゼオライト膜は,図2に示すように膜表面を構成する結晶間には隙間がみられること,また,支持体の細孔内にもゼオライト層が形成することがあり,ゼオライト層のどの範囲が分離に有効な層であるか,さまざまな議論が展開されている。図3に我々がシリカ支持体上に調製した膜のSEM像を示す。膜表面(図3a)は,アルミナ支持体上に調製した膜(図2)と同様にMFI膜特有の柱状結晶で覆われていたが,断面形態は大きく異なっていた。シリカ支持体上に調製した膜は,膜層最表面にMFI膜特有の柱状結晶が支持体面外方向に成長した配向層(oriented layer)と,配向層と比較して非常に密度の高い緻密層(dense layer)から成り,配向層を構成する柱状結晶は緻密層から生えるように成長しており,膜層が特異的な2層構造となっていた(図3b,c)。この特異的な膜形態は,シリカ支持体を用いた場合,水熱処理時に種結晶の成長に必要なシリカ源が,種結晶層上の水性ゲルのみからではなく,アルカリにより溶解したシリカ支持体自身からも供給され,種結晶がゲルにより成長した層が配向層に,種結晶が支持体とともに複合的に成長した層が緻密層に転換されたと考えている(図3d)。また,膜合成に用いる水性ゲル中のNaOH濃度を高くすることで,緻密層の厚みが増加した。これは水性ゲル中のpHが高くなることで水熱処理時のシリカ基材の溶解が促進され,基材表面付近のシリカ濃度が高くなったためであると考えられる。さらに,合成時間の影響を検討したところ,8時間合成までは,膜層のほとんどが緻密層で形成されていたが,さらなる合成時間の増加は配向層の成長につながった(図4a)。この結果より,シリカ支持体上のsilicalite-1膜の合成において,まず種結晶が支持体とともに成長し緻密層を形成し,その後,緻密層最外表面の種結晶が水性ゲルにより成長し配向層を形成することで,特異的な2層構造を有する膜形態となることが明らかとなった。次に,TPABr濃度,NaOH濃度,合成時間を変化させることで調製したさまざまな膜形態を有するsilicalite-1膜に対して,膜形態がPV性能に与える影響を検討した。10 wt.%エタノール溶液(50°C)のPV試験に対して,これらの膜には分離係数と透過流束の間にtrade-offの関係性が見られるが,いくつかの膜でtrade-off直線より透過流束の高い膜が得られた(図4b)。得られた膜の形態をSEM像により比較したところ(図4c),透過流束の高い膜(M2, M4)は膜層のほとんどが緻密層で構成され,配向層がなかった。また,分離係数は膜層全体の厚さではなく,緻密層厚の増加とともに向上した。この結果より,本研究で得られた膜において,支持体上の緻密層の厚さが有効膜厚つまり分離層として機能し,膜層表面の配向層は結晶間に隙間が見られる(図3a)ことからも,分離選択性をほとんど示さず,主に透過抵抗となることが分かった。さらに,膜層のほとんどが緻密層のみで形成した膜M4は,エタノール/水分離に対して,既報5–16)と比較して非常に高いPV性能(α=92, Flux=3.00 kg m−2 h−1)を示した。これは,本研究でシリカ支持体上に調製したsilicalite-1膜が,支持体からのAlの溶出がなく膜層がピュアシリカで構成され,シリカ基材の溶解により緻密な分離層が形成されたこと,さらに基材自身の透過抵抗が小さいためであり,シリカ支持体はPVによるエタノール/水分離のためのsilicalite-1膜の合成において,効果的な支持体であることが明らかとなった。

4.2. Gel-free steam-assisted conversion(Gel-free SAC)法による製膜28)

ゼオライト膜が安価な有機高分子膜よりも高い競争力を得るためには,高価な膜コストの低減や,製膜手順の簡便さ,再現性の向上が必要となる。水熱合成法はゼオライト膜の合成に最もよく用いられる方法であるが,水性ゲルの調製・熟成工程,膜および反応容器の洗浄,残存ゲルの中和,中和した母液からの有機塩の回収などの多くの手順が要求される。加えて,水性ゲルの調製・熟成工程,水熱処理の間のゲル組成の変化・濃度勾配は,製膜時の再現性に大きな影響を与える。また,高価なSDAを含む化学薬品を大量に消費し,原料の大部分は膜層の成長に使われるのではなく,不要なゼオライト粉末へと転換するなど原料効率の悪さも問題点の一つである。そのため,ゼオライト膜の工業的な応用に向けては,簡便性,経済性に優れ,原料効率が良く,環境負荷の小さい製膜法の開発が求められている。

Silicalite-1膜の典型的な製膜法は,オルトケイ酸テトラエチル(TEOS),テトラプロピルアンモニウムヒドロキシド(TPAOH),水を混合した水性ゲル中に,種結晶を担持させた多孔質支持体を導入し,水熱合成法により膜化を行う(図5a)。しかし,このような水性ゲルを用いた製膜法は,手順が煩雑であり,化学薬品を大量に消費し,高価なSDAを含んだアルカリ混合溶液の使用と処理を要求される。我々は,4.1章でも述べたように,新規なシリカ支持体上への水熱合成法によるsilicalite-1膜の合成において,基材から溶解したシリカが緻密なゼオライト膜層形成に重要なポイントであることを明らかにしている27)。そのため,シリカ支持体を用いた場合,従来のような水性ゲル由来の追加的なシリカ源がない条件下においても,支持体からのシリカ源の供給により,種結晶層が成長し,膜層の形成が可能ではないかと考えた。

そこで我々は,従来の水性ゲルを用いる製膜法の問題点,シリカ支持体を用いることでの特異的な膜成長の結果から,水性ゲルフリー条件下でのシリカ支持体からのシリカ源の供給を利用した新規なsilicalite-1膜合成の可能性を検討した。本製法は,膜合成に用いるシリカ支持体を単に“支持体”として扱うのではなく,種結晶層の膜層への成長に必要な“シリカ供給源”としても捉え,種結晶を塗布したシリカ支持体を,SDAおよびアルカリ供給源として作用するTPAOHでコーティングし,乾燥後,水蒸気処理により膜化を行うものである(図5b,Gel-free steam-assisted conversion(Gel-free SAC))。製膜法のイメージはDGC法に近いものであり,水性ゲルを用いず,水蒸気処理により支持体と種結晶を複合化させ,silicalite-1膜の合成を目指した。

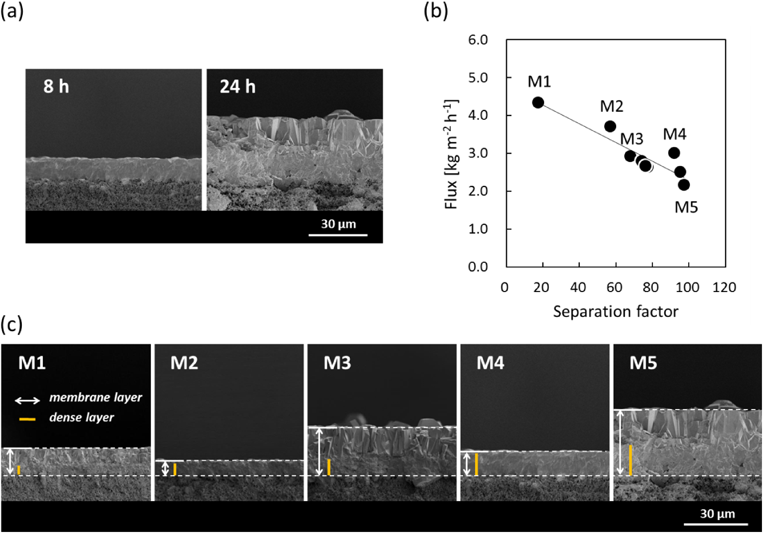

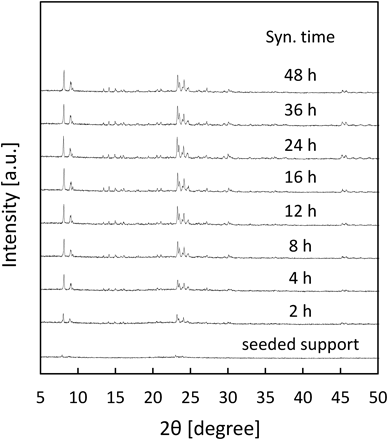

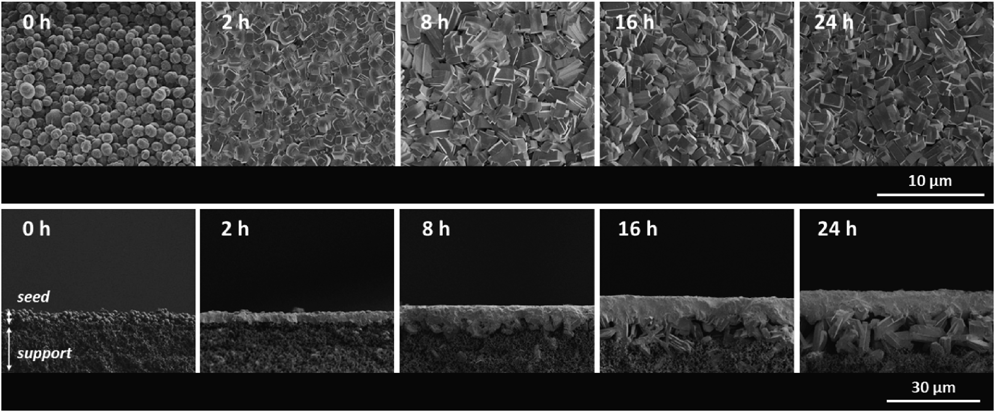

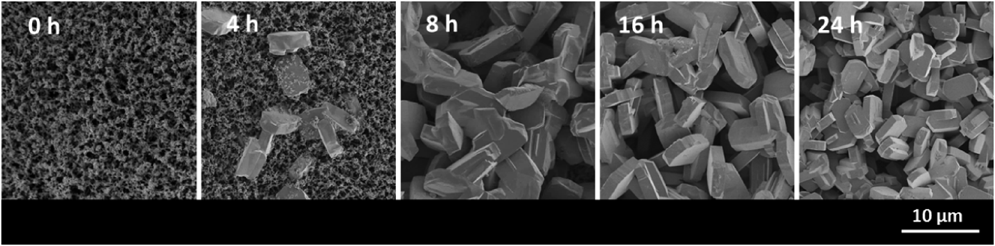

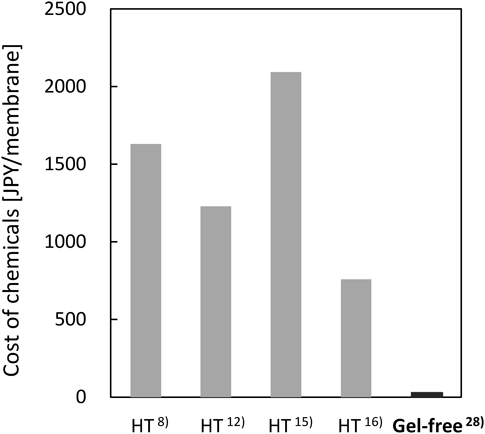

Gel-free SAC法によるsilicalite-1膜の合成は,silicalite-1種結晶を塗布した管状シリカ支持体を0.1 M TPAOH溶液に30秒間浸漬させ,60°Cで1時間乾燥後,少量の水とともに非接触条件下でオートクレーブに導入し,160°C で2–48時間水蒸気処理することにより行った。XRDパターンより(図6),いずれのサンプルにおいてもMFI型ゼオライト特有のピークのみを示し,合成時間に依らず,種結晶塗布支持体と比較してそのピーク強度は向上し,種結晶層が成長したことが確認された。図7に異なる合成時間により調製した膜のSEM像を示す。断面観察より,合成時間が2時間で種結晶層の膜層への転換が確認され,膜層の厚さは種結晶層の厚さと同程度であった。合成時間を24時間まで延ばすことで,緻密なゼオライト層の厚さは2 µmから7 µmへと増加し,24時間合成で緻密な膜層の厚さは最大となり,水性ゲルフリー条件下でも,支持体からのシリカ源の供給により種結晶層が成長し,膜化することが分かった。また,24時間合成膜の断面SEM像から,本製法で調製した膜は,緻密な膜層と支持体との間にMFI型ゼオライト特有のcoffin型結晶から成る層の形成が確認され,特異的な膜構造を有していた。比較のために,種結晶を塗布していないシリカ支持体に対してGel-free SAC法を適用したところ,合成時間の増加とともに支持体自身がcoffin型のMFI型ゼオライトに転換されることが確認できたが,合成時間を96時間まで延ばしても連続的な膜層の形成には至らなかった(図8)。この結果より,24時間合成の膜断面で見られたcoffin型結晶はシリカ支持体由来のものであり,連続的な膜層の形成には,種結晶層の存在が必要であることが明らかとなった。また,合成時間が8時間以降では膜表面の結晶形態の変化は見られないが,連続的な膜層の厚さは増加していることから(図7),本製膜法は,種結晶層の成長のための養分が従来のゲル由来のトップ層からの供給ではなく,種結晶層の下の支持体側からの供給であり,種結晶層が支持体方向へ成長して膜化が進行したといえる。結晶性が最も高かった24時間合成により得られた膜の性能を10 wt.%エタノール溶液(50°C)を用いて評価したところ,高いPV性能(α=66, Flux=4.47 kg m−2 h−1)を示し,シリカ支持体からのシリカ源の溶解を利用したGel-free SAC法により,高い膜性能を有するsilicalite-1膜の合成が可能であることが明らかとなった。また,本研究と同様の大きさのオートクレーブ,支持体を用いた際の製膜法の違いによる製膜にかかる膜1本あたりの原料費(支持体を除く)を比較した(図9,原料費はSIGMA-ALDRICHの価格より算出)。従来の水熱合成法8,12,15,16)では,TEOS, TPAOH, 水を混合した水性ゲルを用いているのに対し,Gel-free SAC法による製膜は,追加的なシリカ源が不要であり,少量の水と必要最小限のTPAOHの使用で製膜が可能であることから,製膜にかかる原料費を大幅に削減することに成功した。以上の結果より,本製膜方法は,水性ゲルを使用しないので,手順はかなりシンプルであり,再現性が高く,製膜に要する化学原料を大幅に削減し,さらに合成後の膜も少量の水で洗浄が可能である。このように,シリカ支持体を用いたGel-free SAC法は,簡便で経済的な製膜方法であり,環境にやさしく,産業スケールでのsilicalite-1膜の合成に対して適切であることを示唆しており,他のゼオライト膜への応用も期待される。

4.3. ゼオライト分散ポリマーフィルムを用いた新規種結晶塗布技術(film seeding)の開発29)

前述の例も含め,ゼオライト膜のほとんどは,支持体上の種結晶を二次成長させることで調製される。そのため,支持体上の種結晶層の特性(種結=晶の粒子径,担持量,均一性,連続性)は最終的=なゼオライト膜の質を決定する重要な要因となる6,7,21)。現在までに,均一で連続的な種結晶層を形成する種結晶塗布(seeding)方法は広く研究されているが,シンプルで再現性の高い方法はほとんどない。従来のdip-coating6),rubbing8,9),vacuum seeding11)のような方法は,種結晶層の形態が,支持体の細孔径や表面形態,種結晶の粒子径,形状に依存するため,1回のseedingステップで均一で連続的な種結晶層を得るのは難しく,再現性に乏しい。ゼオライト膜調製に対する低い再現性は工業的な大規模での製造に対して主な問題点となっており,再現性が高く,シンプルで効果的なseeding法の開発が望まれている。

そこで,我々は均一で連続的な種結晶層をシンプルで再現性高く得るために,ゼオライト分散ポリマーフィルムを支持体に巻きつけることで種結晶塗布を行う新規な種結晶塗布技術(film seeding)を開発し,その効果を検討した。この方法は,まずゼオライトを分散させたポリマーフィルムを調製し,ゼオライト分散フィルムを管状の支持体外表面上に巻きつける。そのため,本製法は従来の方法において問題となっていた支持体の細孔径や表面粗さ,種結晶の大きさに左右されない。さらに,種結晶の支持体細孔内への侵入を制御し,種結晶の担持量もフィルム中に分散させる種結晶量を変化させることで調製可能であり,1回のseedingステップで均一で連続的な種結晶層の形成が期待される。

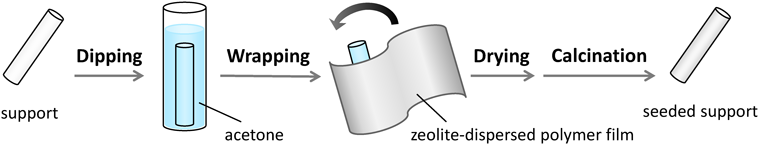

ゼオライト分散ポリマーフィルムは,silicalite-1種結晶粉末とクロロホルムを混合し,超音波分散処理後,ポリメタクリル酸メチル(PMMA)を混合することにより調製した溶液を平らなガラス基板上で薄膜状に成形することで調製した(溶剤キャスト法)。ゼオライト分散ポリマーフィルムを用いた支持体へのseeding手順は,図10に示すような方法で行った。具体的には,管状シリカ支持体をアセトン中に浸漬させ,アセトン含有支持体にゼオライト分散フィルムを巻きつける。フィルム素材であるPMMAはアセトンに溶解する物質であるため,この操作によりフィルムを支持体上にコーティングすることができる。フィルムコーティング後の支持体は,室温で乾燥後,焼成を行うことで種結晶塗布支持体とし,水熱合成による二次成長法によりsilicalite-1膜を調製した。

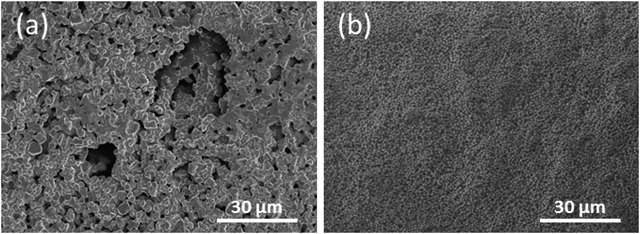

図11にfilm seeding前後の支持体およびsilicalite-1膜のSEM像を示す。支持体表面(図11a)はフィルムコーティング後にポリマーフィルムで完全に覆われていた(図11b)。焼成をすることで,ポリマー素材は消失し,支持体表面はゼオライト種結晶のみが担持され,均一にかつ連続的に覆われていた(図11c,d)。この結果から,ゼオライト分散ポリマーフィルムを使うことによる新たなseeding法により,容易に均一で連続的な種結晶層の形成が可能であることがわかった。さらに,得られた種結晶塗布支持体を用いて,製膜を行った結果,得られた膜はsilicalite-1膜特有の構造および形態を示し,支持体上に緻密で連続的な膜層の形成が確認された(図11e,f)。種結晶を塗布していない支持体を用いた場合,連続的な膜層が得られなかったことから,水熱処理時に支持体から種結晶層が剥がれ落ちず,膜層への成長に使われたことがわかる。得られた膜の性能を10 wt.%エタノール溶液(50°C)のPV試験により評価したところ,既報と比較して高いPV性能(α=120, Flux=3.16 kg m−2 h−1)を示した。また,film seedingの再現性を確かめるために,本製法を用いて,同様の条件で調製したsilicalite-1膜のPV性能を比較したところ,得られた膜は全て同様の高いPV性能を示し,再現性の高さも確認できている。さらに,マクロ孔を有する表面凹凸の大きなアルミナ支持体上へfilm seedingを適用させたところ,支持体の細孔径および表面粗さに関係なく,均一で連続的な種結晶層の形成に成功した(図12)。以上の結果より,本製法の新規な種結晶塗布技術であるfilm seedingは,シンプルで高い再現性を示し,高性能ゼオライト膜の調製にとって効果的であることが明らかとなった。

ゼオライト膜を合成する上で,多孔質支持体の影響は無視できず,支持体上にいかにうまくゼオライト膜層を製膜するかがキーとなる。本稿では,silicalite-1膜の合成における支持体特性の影響に着目し,新規なシリカ支持体上へのsilicalite-1膜の合成を中心に解説した。Silicalite-1膜合成において,従来のアルミナやムライトといった支持体の溶解は膜性能の低下を引き起こしていた。しかし,シリカ支持体の溶解はsilicalite-1結晶の成長に効果的に働き,本研究でシリカ支持体上に調製されたsilicalite-1膜は,従来の支持体上に調製した膜よりも高い膜性能示し(図13),シリカ支持体がsilicalite-1膜の合成に対して有効な支持体であることを示した。

ゼオライト膜の分離性能,熱的・化学的安定性は他の物質より優れているが,工業化を目指すうえでは,製膜手順の簡便さと膜コストの低減,再現性の向上が必要となる。本稿で述べた,支持体の溶解を利用したGel-free SAC法による製膜は,簡易性,コスト削減,高い再現性を有し,新規な種結晶塗布技術であるfilm seedingは,高性能ゼオライト膜を再現性高く調製することが可能であり,これらの方法は学術面のみならず,工業的価値が極めて高いと考えられる。近年のゼオライト膜研究の急速な発展により膜性能は飛躍的に向上しているが,工業的な応用を見据えた研究に関しては未だに十分な報告があるとはいえず,本稿がそのような研究の手助けになれば幸いである。今後,ゼオライト膜の実用化に向けてのさらなる膜プロセスの最適化など,まだまだ取り組むべき課題が多く,産学官のより一層の協力体制の強化を期待したい。

引用文献References

1) N. W. Ockwig and T. M. Nenoff, Chem. Rev., 107, 4078(2007).

2) T. C. Bowen, R. D. Noble, J. L. Falconer, J. Membr. Sci., 245, 1(2004).

3) Y. Morigami, M. Kondo, J. Abe, H. Kita, K. Okamoto, Sep. Purif. Technol., 25, 251(2001).

4) N. Kosinov, J. Gascon, F. Kapteijn, Emiel J. M. Hensen, J. Membr. Sci., 499, 65(2016).

5) T. Sano, H. Yanagishita, Y. Kiyozumi, F. Mizukami, K. Haraya,J. Membr. Sci., 95, 221(1994).

6) L. J. Shan, J. Shao, Z. B. Wang, Y.S. Yan, J. Membr. Sci., 378, 319(2011).

7) K. Ueno, H. Negishi, M. Miyamoto, S. Uemiya, Y. Oumi, Sep. Purif. Technol., 174, 57(2017).

8) X. Lin, H. Kita, K. Okamoto, Ind. Eng. Chem. Res., 40, 4069(2001).

9) X. Lin, H. Kita, K. Okamoto, Chem. Commun., 19, 1889(2000).

10) X. Zhang, M. Zhu, R. Zhou, X. Chen, H. Kita, Sep. Purif. Technol., 81, 480(2011).

11) D. Shen, W. Xiao, J. H. Yang, N. B. Chu, J. M. Lu, D. H. Yin, J. Q. Wang, Sep. Purif. Technol., 76, 308(2011).

12) Y. Peng, Z. Y. Zhan, L. J. Shan, X. M. Li, Z. B. Wang, Y. S. Yan, J. Membr. Sci., 444, 60(2013).

13) B. Elyassi, M. Y. Jeon, M. Tsapatsis, K. Narasimharao, S.N. Basahel, S. Al-Thabaiti, AIChE J., 62, 556(2016).

14) S. Xia, Y. Peng, Z. Wang, J. Membr. Sci., 498, 324(2016).

15) X. J. Shu, X. R. Wang, Q. Q. Kong, X. H. Gu, N. P. Xu, Ind. Eng. Chem. Res., 51, 12073(2012).

16) M. Wang, Y. Cao, Y. Li, S. Xue, Z. Xu, RSC Adv., 6, 109936(2016)

17) E. R. Geus, M. J. den Exter, H. van Bekkum, J. Chem. Soc. Faraday Trans., 88, 3101(1992).

18) G. Xomeritakis, A. Gouzinis, S. Nair, T. Okubo, M. He, R. M. Overney, M. Tsapatsis, Chem. Eng. Sci., 54, 3521(1999).

19) J. Hedlund, F. Jareman, Curr. Opin. Colloid Interface Sci., 10, 226(2005).

20) X. F. Zhang, H. Liu, K. L. Yeung, Mater. Chem. Phys., 96, 42(2006).

21) Z. P. Lai, G. Bonilla, I. Diaz, J. G. Nery, K. Sujaoti, M. A. Amat, E. Kokkoli, O. Terasaki, R. W. Thompson, M. Tsapatsis, D. G. Vlachos, Science, 300, 456(2003).

22) M. Matsukata, N. Nishiyama, K. Ueyama, J. Chem. Soc. Chem. Commun., 3, 339(1994).

23) K. Kida, Y. Maeta, K. Yogo, J. Membr. Sci., 522, 363(2017).

24) Z. Wang, Q. Ge, J. Shao, Y. Yan, J. Am. Chem. Soc., 131, 6910(2009).

25) J. Caro, Curr. Opin. Chem. Eng., 1, 77(2011).

26) Y. Sugiyama, S. Ikarugi, K. Oura, A. Ikeda, E. Matsuyama, R. Ono, M. Nomura, H. Tawarayama, T. Saito, K. Kuwahara, J. Chem. Eng. Jpn., 48, 891(2015).

27) K. Ueno, H. Negishi, T. Okuno, T. Saito, H. Tawarayama, S. Ishikawa, M. Miyamoto, S. Uemiya, Y. Sawada, Y. Oumi, Sep. Purif. Technol., 187, 343(2017).

28) K. Ueno, H. Negishi, T. Okuno, T. Saito, H. Tawarayama, S. Ishikawa, M. Miyamoto, S. Uemiya, Y. Sawada, Y. Oumi, J. Membr. Sci., 542, 150(2017).

29) K. Ueno, Y. Horiguchi, H. Negishi, M. Miyamoto, S. Uemiya, A. Takeno, Y. Sawada, Y. Oumi, Microporous Mesoporous Mater., 261, 58(2018).