有機物を含有する気体や液体の混合物の分離,濃縮は,通常,蒸留や吸着剤による分離法が適用されている。しかしながら,これらの方法は,多くのエネルギーを必要とする。例えば,化学プラントにおける主要な分離,精製方法である蒸留法は,化学産業の二酸化炭素排出量の約40%を占めるといわれている1)。これに対して,近年,ゼオライト膜などの無機材料の膜を用いた膜分離,濃縮方法が提案されている。ゼオライト膜は通常,多孔体のアルミナ,ムライト,ステンレススチールなどの管体基材の表面にサブミクロンから数ミクロンレベルで結晶成長させて膜形成させたものである。

ゼオライト膜による膜分離法は,通常,浸透気化分離法(Pervaporation, PV)や蒸気透過分離法(Vapor permeation, VP)で使用される。ゼオライト膜による分離は,主として,個々のゼオライトに特有の細孔に由来する分子サイズの違いによる分子篩効果や,親水性,疎水性など吸着性能による違いを利用して行われる。したがって,共沸点を持つ混合物における蒸留や,沸点が近いため,高い還流比が必要となる混合物分離のための蒸留などに比べて,ゼオライト膜による分離は大きな省エネルギーを可能にする。また,このような条件のもとに適用される膜分離装置は,一般に,蒸留塔に比べて小型化が可能であり,取扱いやメンテナンスも容易であることが期待される。また,ゼオライト膜を用いた膜分離方法は,吸着材による分離に比べても,再生工程が不要なことからエネルギー使用量を大きく削減できる場合がある。これらのことから,新しい分離方法として注目されている。特に共沸する水/エタノールの分離には省エネ効果が大きく,バイオエタノール産業などで注目されている。すでにA型ゼオライト膜は,バイオエタノールの脱水などのアルコールを濃縮する方法や半導体産業などのイソプロピルアルコール(IPA)等の溶媒回収プロセスとして一部実用化されている。我々は,さらに耐水性や耐酸性を高めたゼオライト膜を適用させることで,ゼオライト膜の適応範囲を広げることを目的とし,高シリカ(高いシリカアルミナ比を有する)CHA型ゼオライト膜の開発を行った。

本稿では,ZEBREXTM ZX1と名付けた高シリカCHA膜2)の特徴と,種々の系における浸透気化分離特性,ガス分離への応用,さらに食品分野への展開などの検討状況について紹介する。

実用性において重要な,高分離性能,高透過量,高耐酸性,高耐水性を実現するために,高シリカのCHA型ゼオライトを緻密な膜にすることを目標とした。

高分離性能については,ゼオライトの細孔の形状選択性を利用して分離を行うという考え方に基づいた。例えば,有機溶媒から脱水を行う場合,水のKinetic diameterは3 Å以下であり,ほとんどの有機物が4 Å以上であることから,細孔が酸素8員環で構成され,細孔径が約3.8 ÅであるCHA型のゼオライトは好適である。一方,以前から検討されているMOR型ゼオライトの細孔は酸素12員環であり,その大きさは約7 Åであるため,条件によっては,有機物も細孔内に侵入する場合が考えられる。

次に,高い透過流束の実現という点においては,CHA型ゼオライトは,その細孔構造が3次元であり,また単位体積あたりに占める骨格元素の割合を表すフレームワーク密度も小さいという点で(簡単に言えば,細孔容量が大きい),細孔内の分子が拡散しやすくなるため,好適である。これに対して,前述のMOR型ゼオライトは細孔構造が1次元であり,フレームワーク密度も大きいため,拡散という点でも不利である。

最後の耐酸性,耐水性を付与させる点においての重要なポイントは,シリカアルミナ比である。A型ゼオライトはシリカアルミナ比が2であり,ゼオライトの中で最も低い値であるため,耐酸性,耐水性などの化学的安定性が十分でなく,水分含有量が多い領域や酸性領域での使用においては問題が生じる場合がある3)。そのため,高含水領域などに用いる場合は,ある程度高いシリカアルミナ比が必須と考えられる。CHA型ゼオライトはテンプレートを使用しない場合には通常,シリカアルミナ比が6程度のゼオライトが得られるが,テンプレートを使用する場合,シリカアルミナ比が10以上のものが得られる。そこで,シリカアルミナ比が6と10以上のCHA型ゼオライトの粉末を用いて,90%の酢酸水溶液中に100°Cで7日間浸漬させ,その前後で結晶構造の変化を調べた。その結果,シリカアルミナ比が6のCHA型ゼオライトは構造が壊れるのに対して,シリカアルミナ比を10以上にしたものは酢酸水溶液浸漬後も結晶構造が変化しないことがわかった。これより,シリカアルミナ比を10以上にした高シリカCHA型ゼオライトは耐酸性が高いことがわかる。

以上の観点から,緻密な高シリカCHA型ゼオライト膜の合成の検討を行った。具体的には,アルミナ支持体に,トリメチルアダマンチルアンモニウムヒドロキシド(TMADA)をテンプレートとして合成したCHA型ゼオライトを種結晶として付着させ,シリカ原料,アルミナ原料,アルカリ金属原料と水,TMADAからなる水性混合物中にて水熱合成し,水洗,乾燥後,焼成により有機物を除去する合成方法を種々工夫することにより,緻密な高シリカCHA型ゼオライト膜を合成することができた。このような緻密な高シリカCHA型ゼオライト膜をZEBREXTM ZX1と名付けた。図1に,種結晶として用いたCHA型ゼオライトと,同じくCHA型であるゼオライト膜ZEBREXTM ZX1のXRDパターンを示す。これからZEBREXTM ZX1は2θ=18度のピーク強度が非常に大きいということがわかる。このピークは(1,1,1)面に相当し,特定面が配向していることが示唆される。緻密でない膜の場合には,このような特定面のピークが強くなるということが起こらず,特定面の配向成長がZEBREXTM ZX1の構造の特徴であると考えられる。図2にZEBREXTM ZX1の表面SEM写真を示した。また,この膜のシリカアルミナ比はEDXの測定から17であり,高シリカCHA膜であることがわかる。

高シリカCHA膜については,コロラド大のNobleらにより,SUSの支持体で高シリカCHA膜を合成した例があり,ガス分離などの例が示されているが,CO2/CH4の理想分離係数は10程度であり,十分な緻密性のある膜ではない4)。セラミックス支持体において,高い分離選択性を持つ緻密な高シリカCHA膜という点では,ZEBREXTM ZX1が世界初のものとなる。

その後,配向を持たない高シリカCHA膜5),ベンジルトリメチルアンモニウムをSDAとし,Y型ゼオライトを原料とした高シリカCHA膜6),F原料を用いた高シリカCHA膜7)など種々の高シリカCHA膜の研究が行われている。

この高シリカCHA型ゼオライト膜(ZEBREXTM ZX1)を用いて種々の浸透気化分離実験を行った。種々の高含水系や,酸性条件における含水有機物の浸透気化による脱水分離の結果を表1,表2に示した。これからkinetic diameterが水よりも大きい有機物の脱水分離においては,高い水のパーミアンス,高い分離係数を示すことがわかる。またN-メチルピロリドン(NMP)やIPAの脱水において,有機酸や無機酸を加えて酸性にした場合についても表2にあわせて示した。これから,このような条件においては,酸を添加してもほとんど浸透気化分離性能は変化しないことがわかる。

表1. ZEBREXTM ZX1による種々の含水有機物の浸透気化分離結果| 有機物 | 有機物濃度

% | 温度

°C | Kw

mol/(m2sPa) | α |

|---|

| エタノール | 14 | 70 | 6.6×10−7 | 300 |

| 酢酸 | 50 | 70 | 3.0×10−6 | 1300 |

| 酢酸 | 50 | 80 | 2.5×10−6 | 650 |

| アセトン | 50 | 40 | 3.8×10−6 | 14600 |

| IPA | 70 | 70 | 3.3×10−6 | 31000 |

| THF | 50 | 50 | 4.2×10−6 | 3100 |

| NMP | 70 | 70 | 3.1×10−6 | 23100 |

| DMF | 70 | 70 | 3.6×10−6 | 4200 |

| PhOH | 90 | 75 | 2.9×10−6 | 81400 |

表2. ZEBREXTM ZX1による酸添加条件の浸透気化分離結果| 有機物 | 有機物濃度

% | 酸添加 | pH | 温度

°C | Kw

mol/(m2sPa) | α |

|---|

| NMP | 70 | — | 6.2 | 70 | 3.1×10−6 | 23100 |

| NMP | 70 | ギ酸

200 ppm | 4.1 | 70 | 3.6×10−6 | 23600 |

| IPA | 70 | — | 5.0 | 70 | 3.3×10−6 | 23800 |

| IPA | 70 | HCl

800 ppm | 1.9 | 70 | 2.9×10−6 | 21600 |

高シリカCHA膜を用いて含水有機物から脱水の浸透気化分離の研究についてもZEBREXTM ZX1が世界で初めてであり,その後の種々の合成法による高シリカCHA膜においても同様に高い浸透気化特性が報告されている8)。

4.1 二酸化炭素分離技術の概略

気候変動抑制に関する多国間の国際的な協定であるパリ協定が2016年11月に発効された。地球温暖化はますます注目を集める問題となっている。地球温暖化対策技術として,化石燃料で排出される二酸化炭素を分離回収して地中深く隔離するCarbon Capture and Sequestration(CCS) と呼ばれる技術が注目されている。また,天然ガスからの二酸化炭素の除去も重要な課題である。天然ガスの井戸元によっては,二酸化炭素の含有量が多い,いわゆるサワーガスとよばれるものがある。近年のエネルギー資源としての天然ガスの需要の増大に伴い,これまで以上に二酸化炭素の含有量がより大きい天然ガス井戸元が開発される傾向がある。また,天然ガスのパイプラインにおける移送についても,パイプラインの腐食や天然ガスカロリーの減少などの問題を引き起こすため,二酸化炭素の含有量のスペックが決められており,天然ガスの精製については二酸化炭素の分離は非常に重要なプロセスの一つとなっている。

二酸化炭素の分離技術については,アミンなどの吸収剤による分離が一般的である。しかし,このプロセスは再生するのに多大なエネルギーが必要であるため,特に高濃度の二酸化炭素を分離する必要がある場合には問題がある。これに対して,膜による二酸化炭素の分離技術は,アミン吸収法に比べて,運転コストが低い,操作が簡単,廃棄物が少ないなど環境にやさしいなどの理由で注目されている。この膜分離については,高分子膜による分離が一部実用化されている。高分子膜の基本的な分離原理は,ガスが高分子に溶解し,膜中を拡散して透過していく過程において,その溶解性と拡散性のガス種による相違によってガスの分離を行うものである。したがって,条件によっては,二酸化炭素のパーミアンス,分離係数とも不十分な場合がある。また,有機物の膜であるため,高温での熱安定性や水熱安定性の点で条件によっては適しない。また,ガスが有機物などの場合は,膜の膨潤や,プラスティック化が進行するなどして劣化が促進される場合があるなどの問題点もある。この点から,性能が従来の高分子膜に比べて高く,熱安定性,化学的安定性にすぐれ,低コストで,スケールアップが容易な分離膜が望まれている。これに対して,無機膜は無機材料であるため,熱安定性や化学的安定性については高いことが予測される。その中でもゼオライト膜の場合は,分離原理は,主に分子ふるいによるものであるため,緻密な膜であれば,非常に高い分離性能が発揮できる可能性がある。

4.2 高シリカCHA膜の二酸化炭素分離特性

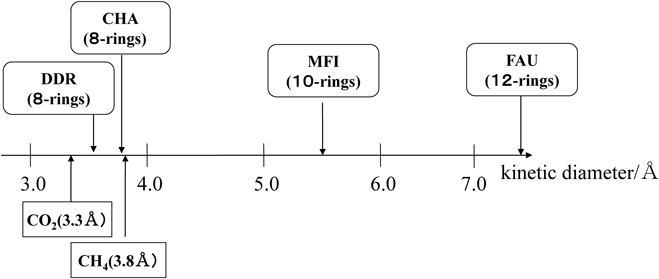

CCSや天然ガスの精製などを目的に二酸化炭素の分離を行う場合は,二酸化炭素のkinetic diameterが3.3 Å,窒素が3.6 Å,メタンが3.8 Åであることを考えると,8員環ゼオライトが最も有望であることが示唆される。例えば,10員環ゼオライトであるMFI型ゼオライトの細孔は約5.5 Åであり,二酸化炭素と窒素やメタンの分離の場合には,ガス分子の大きさによる分離という形状選択性を期待するのは難しく,ガスの吸着特性による相違での分離が可能かどうかという選択になる。図3に二酸化炭素,メタンの大きさと種々のゼオライトの細孔径の関係を示した。

8員環ゼオライトであるCHA型のシリコアルミノフォスフェートゼオライトのSAPO-34膜は二酸化炭素/メタンの分離において,200程度の高い二酸化炭素/メタンのパーミアンス比が得られ,二酸化炭素のパーミアンスも10−6 molm−2 s−1 Pa−1以上が得られている9)。二酸化炭素の分離においてCHA型の構造が非常に有効であることがわかる。しかしSAPO膜については,実用性を考えた場合に大きな課題がある。SAPO膜は非常に親水性が強く,その親水性とSAPOの構造特有の特徴から水蒸気存在下における構造安定性が不十分である問題がある10)。

酸素8員環のDDR型のゼオライト膜11)も形状選択性が発揮され,二酸化炭素/メタンのパーミアンス比が非常に高い。DDRは細孔の短径が3.6 ÅとCHAの3.8 Åよりも小さく,より二酸化炭素/メタンの分離においては有効であると思われる。しかし,DDR膜は一般的に二酸化炭素のパーミアンスが小さい。これはDDRの細孔構造が2次元であること,Siなど骨格を形成する酸素以外のT原子とよばれるものの密度を表すフレームワーク密度が大きいこと,これら2点により,細孔内のガスの拡散という点が不十分であることに起因していると考えられる。

このように,8員環ゼオライトは二酸化炭素/メタンの分離において有望であると考えられるが,これまで記載してきたように,ZEBREXTM ZX1は高シリカアルミナ比を持つ緻密なCHA型ゼオライト膜であるため,ガス分離においてもCHA型特有の構造に起因したガス分離性能が得られることが期待される。図3からわかるように,細孔径の大きさは二酸化炭素や水素よりも大きく,メタンなどの炭化水素よりは小さいので,天然ガスからの二酸化炭素の分離や水素中の不純物炭化水素の除去などへの適用が期待される。

高シリカCHA膜であるZEBREXTM ZX1とCHA型の膜でテンプレートを用いずに合成したシリカアルミナ比が6の膜(Low silica CHA)について,種々のガスの透過性能を測定した。その結果を図4に示した。ZEBREXTM ZX1の二酸化炭素とメタンの理想分離係数(パーミアンス比)は191であるのに対して,Low silica CHAの膜は1.4であった。同じCHA型の構造であるが,ZEBREXTM ZX1が欠陥の少ない膜であるのに対して,Low silica CHAの膜は欠陥が多く,そのため大きな違いが生じたと考えられる。また,このZEBREXTM ZX1にCO2/CH4=51/49の組成の混合ガスを透過させたところ,透過ガスの組成はCO2/CH4=99.2/0.8となり,分離係数は119であった。混合ガスの状態での透過においても高い分離係数を示すことが確認された。さらにZEBREXTM ZX1の合成条件を調整することにより,高い分離係数を維持したまま,二酸化炭素のパーミアンスでは2×10−6 mol m−2 s−1 Pa−1以上の性能が得られている12) 13)。

F原料を用いた高シリカCHA膜7)などについてもガス分離の研究が行われており,同様に高い透過性能が得られている。F原料による高シリカCHA膜は実質的にすべてシリカで構成されているため,水蒸気の影響が小さいという特徴がある14)。

5. 高シリカCHA型ゼオライト膜の食品分野への展開

食品分野における濃縮ニーズとしては,1)新しい味の開拓,2)味の平準化などがあげられる。新しい味の開拓としては,例えば,日本酒を濃縮することにより,アルコール度の向上だけでなく,旨み成分なども濃縮することにより,これまでにない味の日本酒が生まれる可能性がある。また,近年大きく懸念されている気候変動に伴い,ワイン用のブドウの生育が不安定となり,年ごとのワインの品質が大きく変動するおそれがある。例えば,天候不順により糖度が低くなり,アルコール度が低下してしまう場合に,濃縮技術を用いて調整することによる味の平準化が望まれる。

このような食品分野における濃縮ニーズに対して,従来の濃縮方法(蒸留,凍結濃縮,RO膜(逆浸透膜)による濃縮など)では,濃縮は可能であるが,旨み成分や香り成分が熱によって壊れたり,濃縮比率の制御ができないなどの品質に関する問題,RO膜などの場合は高圧が必要であるなどの問題があった。これに対して,高温の加熱を必要としないゼオライト膜を用いて脱水濃縮する手法は優位性があると考えられる。しかし,濃縮の対象となる可能性のある,日本酒,果汁ジュース,ワイン,ビール,梅酒,醤油などの食品や飲料は酸性のものが多いため,A型膜では,前述したように,耐水性,耐酸性に問題があるため,適用が難しかった。

そこで,我々は,高シリカCHA膜の高い耐水性・耐酸性を応用して,日本酒メーカーの西野金陵社と共同で,日本酒の濃縮検討を実施し,世界で初めて食品へのゼオライト膜の適用に成功した。原酒として西野金陵社製の「大瀬戸の花嫁(アルコール度数16–17度)」を用い,アルコール度数30–31度と約2倍に濃縮した後,LC法により定量分析を行った。図5,表3に旨み成分でもあるアミノ酸の濃縮前後の分析結果を示す。この結果から,アルコール度を約2倍に濃縮するとともに,アミノ酸についても約2倍に濃縮できている事が確認できた。これから,本濃縮方法は,旨み成分を逃さない新しい食品の濃縮技術として期待できる。その後,清水清三郎商店の「作 穂乃智」 を濃縮した 「Concentration作 凝縮H」 など,新しい味の開拓を続けている。また,味の平準化として,ワインのアルコール度の調節のため,原料となるマスト(ブドウジュース)の高シリカCHA膜による濃縮検討についてもドイツのガイゼンハイム大学と共同で実施している。

表3. 濃縮前後のアミノ酸量分析結果| 略号 | アミノ酸 | Before

濃度g/kg | After

濃度g/kg | 濃度比率 |

|---|

| アミノ酸total | 0.865 | 1.767 | 2.04 |

| Asp | アスパラギン酸 | 0.03 | 0.05 | 1.67 |

| Thr | トレオニン | 0.01 | 0.03 | 3.00 |

| Ser | セリン | 0.03 | 0.06 | 2.00 |

| Asn | アスパラギン | 0.02 | 0.04 | 2.00 |

| Glu | グルタミン酸 | 0.10 | 0.19 | 1.90 |

| Gly | グリシン | 0.07 | 0.15 | 2.14 |

| Ala | アラニン | 0.13 | 0.26 | 2.00 |

| Val | バリン | 0.03 | 0.06 | 2.00 |

| Cys | シスチン | 0.01 | 0.02 | 2.00 |

| Met | メチオニン | 0.002 | 0.003 | 1.50 |

| Ile | イソロイシン | 0.02 | 0.05 | 2.50 |

| Leu | ロイシン | 0.06 | 0.11 | 1.83 |

| Tyr | チロシン | 0.04 | 0.09 | 2.25 |

| Phe | フェニルアラニン | 0.02 | 0.05 | 2.50 |

| Lys | リシン | 0.03 | 0.05 | 1.67 |

| His | ヒスチジン | 0.02 | 0.04 | 2.00 |

| Arg | アルギニン | 0.14 | 0.28 | 2.00 |

| Pro | プロリン | 0.10 | 0.20 | 2.00 |

| GABA | Γアミノ酪酸 | 0.01 | 0.02 | 2.00 |

高シリカCHAゼオライト膜について,その構造特性,浸透気化分離特性,ガス分離特性とともに,それらの応用や今後の展開の可能性などについて紹介した。今後はそれぞれの用途分野においての実用化に向けて,実際の条件下でのテストを進めるとともに,大型化,モジュール化の検討も促進していく予定である。また,食品分野についても,新しい機能性食品の開発に貢献できるように努めたい。

引用文献References

1) 松方正彦,第27回ニューメンブレンテクノロジーシンポジウム講演テキスト(2010).

2) M. Sugita, T. Takewaki, K. Oshima, N. Fujita, US8376148.

3) 清住嘉道,膜,195, 34(2009).

4) H. Kalipcilar, T. C. Bowen, R. D. Noble, J. L. Falconer, Chem. Mater, 14, 3458(2002).

5) N. Kosinov, C. Auffret, C. Gucuyener, B. M. Szyja, J. Gascon, F. Kapteijin, E. J. M. Hensen, J. Mater. Chem. A, 2, 13083(2014).

6) N. Yamanaka, M. Itakura, Y. Kiyozumi, Y. Ide, M. Sadakane, T. Sano, Micropor. Mesopor. Mater., 158, 141(2012).

7) K. Kida, Y.Maeta, K. Yogo, J. Membrane, Science, 522, 363(2017).

8) 長谷川泰久,阿部千枝,佐藤剛一,佐野庸治,膜,39, 56(2014).

9) M. A. Carreon, S. Li, J. L. Falconer, R. D. Noble, J. Am. Chem. Soc., 130, 5412(2008).

10) M. Briend, R. Vomscheid, M. J. Peltre, P. P. Man, D. Barthomeuf, J. Phys. Chem., 99, 8270(1995).

11) J. van den Bergh, W. Zhu, J. Gascon, J. A. Moulijn, F. Kapteijin, J. Membr. Sci., 316, 35(2008).

12) 藤田直子,武脇隆彦,大島一典,杉田美樹,宮城秀和,林 幹夫,特許5957828.

13) 林 幹夫,杉田美樹,武脇隆彦,特許6107808.

14) K. Kida, Y. Maeta, K. Yogo, Separation and Purification Technology, 197, 116(2018).