水素社会の実現に向けて水素の安定的な供給インフラの整備が求められており,特に燃料電池自動車の普及を実現するためには水素ステーションの開発とともに,FCV用超高純度水素の貯蔵・輸送媒体(エネルギーキャリア)に関する技術開発が急務である。水素の輸送方法として高圧水素あるいは液体水素を用いるオフサイト型と都市ガス等をステーションで水蒸気改質反応により水素を製造するオンサイト型の水素ステーションが整備されているが,次世代の水素エネルギーキャリアとしてトルエン/メチルシクロヘキサン系有機ハイドライドが着目されている1)。図1に有機ハイドライドを用いた水素輸送システムの概略図を示す。製油所でメチルシクロヘキサンの形で貯蔵した水素は,水素ステーションにおいて脱水素反応により回収してFCVに供給し,生成したトルエンはタンクローリーで製油所に戻されて,再度水素化され繰り返し利用される。このシステムのメリットは,有機ハイドライドが常温,常圧で取扱容易な液体のため,既存の設備をそのまま利用して,水素の貯蔵,輸送が可能となる点である。このシステムを実現させるためには,メチルシクロヘキサンの脱水素反応から生成した水素とトルエンから超高純度水素を分離精製してFCVに供給するシステムの確立が必須である。熱源やスペースの限られた水素ステーションにおいてはこのシステムがコンパクトかつ省エネルギー性に優れていることを考慮しなければならない。また,FCV用の水素規格では,水素中の全炭化水素2 ppm未満(トルエン換算0.28 ppm未満)と定められており2),水素とトルエンの混合物から超高純度水素を高効率に分離する技術が求められる。

水素の分離方法には,深冷分離法,圧力スイング吸着法(PSA法),膜分離法などがあるが,超高純度水素の製造方法はPSA法といくつかの膜分離法に限られる。膜分離法による水素分離は,ポリイミド膜などの高分子膜,パラジウム膜などの金属膜,シリカ膜などのセラミックス膜がこれまでに検討されてきた。高分子膜はすでに実用化されているが,有機ハイドライドへの適用にはトルエンへの耐久性が課題であるとともに,FCV用超高純度水素を得るには水素選択性が不足している。金属膜は最も盛んに研究がなされており,脱水素反応と一体化させたコンパクトな反応分離プロセスが提案されている3,4)。シリカ膜についても,高価なパラジウム膜の代替膜として開発がなされており,触媒膜としての検討や,細孔径を水素/トルエン分離に適したサイズに制御する検討結果が報告されている5,6)。

炭素膜は,分離活性層が炭素あるいは炭化物により形成される分離膜である。したがって,高分子膜に活性炭のような炭素材料を混合あるいは複合した膜とは明確に区別される。また,金属膜ともセラミックス膜とも異なる特性を有しており,新しい分離プロセスを構築できる可能性がある。炭素膜は,それぞれの細孔サイズに由来する分離性能に加えて,無機材料の利点である耐熱性と耐薬品性も有することから,過酷な環境下で使用可能な高機能分離膜として期待されている。その中で,特に0.3~0.5 nmのマイクロ孔を有する分子ふるい炭素膜は,特有の分子ふるい能によってガス分離膜として優れた分離性能を示すことが知られており,その実用化に向けて基盤技術の開発が行われてきた7–15)。

炭素膜の一般的な製法としては,まず前駆体となる高分子膜を製膜し,乾燥後,必要に応じて炭化工程での溶融防止のために不融化等の前処理を加え,不活性雰囲気下において500~1,000°Cで熱分解・炭化することにより炭素膜を得ることができる。ガス分離を目的とした場合,分離対象が1 nm以下のガス分子であることから,膜の細孔より大きな欠陥(ピンホール)が存在すると,ガス分子がそこからリークして分離性能が失われてしまう。そのため,優れた分離性能を得るためには,高度な製膜技術とナノレベルでの細孔径の制御が必要であり,欠陥のない膜を形成させることが重要である。

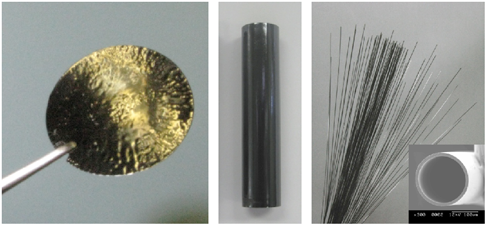

炭素膜の形状は,図2に示すように平膜,管状炭素膜と中空糸炭素膜に大別される。平膜は,キャスト法等で作製した前駆体高分子の平膜を炭化させた膜,あるいはディスク状のセラミックス基材の表面に前駆体高分子溶液をコーティングして炭化させた膜である。管状炭素膜はアルミナなどの管状セラミックス基材の表面に前駆体高分子をコーティングして炭化させた膜,中空糸炭素膜は前駆体高分子を外径2 mm以下の中空状(ストロー状)に成形して炭化させた自立型の膜である。それぞれラボスケールの研究では優れた分離性能が報告されているが,大型の膜モジュールを作製するためには,管状炭素膜はコスト面,平膜と中空糸炭素膜は膜の脆さに大きな課題があり,ガス分離膜として実用化には至っていないのが現状である。

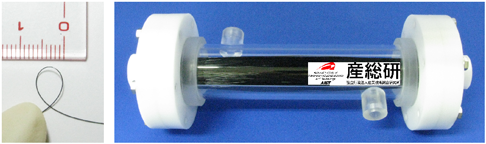

炭素膜を実用的に使用するためには,膜を束ねた膜モジュールの形にする必要がある。自立型の中空糸炭素膜の場合,中空糸膜の優れた耐圧性やコンパクトな膜モジュールの設計が可能であるなどの利点があるが,膜が脆いとモジュール作製時に破断・破損してしまうため,強度を持たせることが重要である。筆者らは,ポリフェニレンオキシド(PPO)誘導体から柔軟かつ優れたガス分離性能を有する中空糸炭素膜を開発し16–18),数百本の中空糸炭素膜を束ねた高性能膜モジュールの作製に成功している(図3)。さらに,開発した炭素膜を用いて,CO2分離やガスの除湿,アルコール脱水といった多様な用途への応用を進めている19–22)。

本研究では,有機ハイドライドからのFCV用超高純度水素を製造する新規水素分離膜として,分子ふるい炭素膜の適用を検討した。前述した金属膜やセラミックス膜は一般に200°C以上の高温で運転されるため,脱水素反応と一体化した膜反応器として適用されるのに対し,炭素膜の適用温度は室温~150°Cと温和な条件で優れたガス分離性能を示すことから,脱水素反応とは別に分離精製を行うことが大きな特徴である。膜反応器では比較的高濃度のトルエン(約17%)共存下での高温水素分離が必要となるが,反応と分離を別に行う場合は,気液分離でトルエンを液化回収することが可能となるため,膜への負荷が小さく,シールや運転面において安全性が高いことが挙げられる。また,筆者らが開発中の炭素膜は中空糸型の自立膜構造を有することから,支持体を用いる金属膜やセラミックス膜と比較して安価で一定容積あたりに充填する膜面積を大きくできるため,水素ステーションに求められるコンパクトな分離装置の実現が可能である。

本研究では,FCV用超高純度水素を精製可能な優れた水素選択性を有する炭素膜の開発を第一の目的とした。さらに,炭素膜の適用可能性を検証するために,FCV用超高純度水素の規格を達成し,かつ従来のPSA法に比べて省エネルギー性に優れた膜型水素精製プロセスの設計を第二の目的とした。

3. 優れた水素/トルエン分離性能を有する炭素膜の開発

本研究において,FCV用超高純度水素の規格を満たし,かつ既存のPSA法と比較して高い水素回収率と省エネルギー性を達成する水素精製プロセスを構築するためには,まず開発する中空糸炭素膜が水素選択性とトルエン耐性に優れている必要がある。そのためには,炭素膜の製造条件を水素/トルエン分離に対して最適化し,水素/トルエン混合ガス分離性能の評価結果をフィードバックすることが望ましい。炭素膜の製造工程には,①製膜工程,②前処理工程,③炭化工程,④後処理工程があるが,炭化工程の焼成条件,特に焼成温度が膜の特性(細孔構造や表面構造)に与える影響が最も大きいことが知られている8–10)。したがって,最初に焼成温度の異なる炭素膜を3種類作製し,膜数十本のミニモジュールを用いてガス透過特性の評価と水素/トルエン混合ガス試験を行った。評価温度はトルエンの沸点(110.63°C)を考慮し,凝縮が起こりにくい90~110°Cとして実施した。

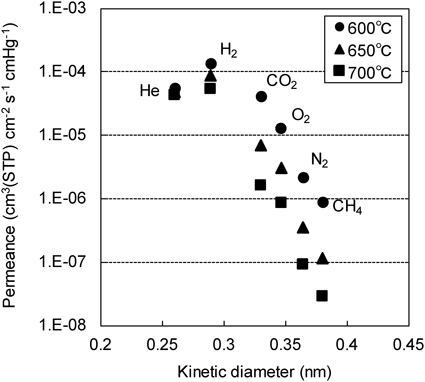

中空糸炭素膜は,これまでに実績のある高性能かつ機械強度に優れた中空糸炭素膜の製造方法をもとに作製を行った18)。炭素膜の前駆体高分子には,スルホン化ポリフェニレンオキシド(SPPO)を用い,湿式法により紡糸して得られた中空糸高分子膜を不融化処理した後,真空雰囲気下600°C, 650°C, 700°Cで1時間焼成して中空糸炭素膜を作製した。得られた3種類のSPPO炭素膜のミニモジュールについて,90°Cにおいて測定した単ガス透過特性を図4に示す。いずれの炭素膜も基本的に透過物質の分子サイズに大きく依存した分子ふるい型の透過挙動を示すことが確認された。透過特性の評価においては,分離対象となるトルエンの透過速度を直接測定することが理想的であるが,トルエンは約0.6 nmの分子であることから,透過速度が水素に比べて非常に小さいことが予想され,正確なデータを得ることは実験上困難である。そこで,本研究では0.38 nmのメタンに対する水素選択性に着目した。600°C, 650°C, 700°C焼成炭素膜の各水素/メタン選択性はそれぞれ150, 783, 1854であり,焼成温度が高くなるにつれて,水素透過速度は低下するが,水素選択性は向上し,細孔径分布はシャープになっていくことが確認された。

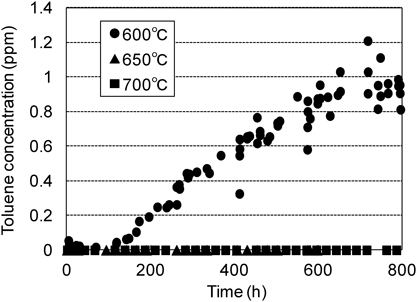

次に,3種類の炭素膜について,水素/トルエン混合ガス分離性能評価を実施し,細孔構造が回収水素純度に与える影響を検証した。水素/トルエン混合ガス分離試験は,90°Cにおいてトルエン濃度が約0.5 mol%の水素(あるいはヘリウム)/トルエン混合ガスを0.2~0.3 MPaで供給して行った。ガスの分析は,供給・未透過側はTCD,透過側はFIDガスクロマトグラフ(検出下限:10 ppb)を用いて行った。図5に,3種類の炭素膜を用いて実施した水素/トルエン混合ガス分離試験における,透過ガス中のトルエン濃度の経時変化を示す。600°C焼成膜は試験開始後から徐々にトルエン濃度が増加し,本研究で想定するトルエン許容濃度の0.28 ppmを280時間で超えてしまう結果となった。最終的にトルエン濃度は1 ppm程度まで増加し,このときの水素/トルエン選択性は約10,000と算出された。また,水素の透過速度も時間と共に徐々に低下しており,その原因として,炭素膜へのトルエンの吸着による水素透過の阻害が考えられる。一方,650°C焼成膜と700°C焼成膜では,500時間を超えてもトルエン濃度は検出限界以下であった。このときの水素/トルエン選択性は30万以上である。特に,700°C焼成膜は水素の透過速度も経時的に安定していたことから,細孔構造が水素分離性能に与える影響は非常に大きいと考えられる。

FCV用超高純度水素の精製プロセスでは,水素純度:99.99%以上,回収水素中の炭化水素濃度:C1換算で2 ppm未満,を満足する必要があり,生成物を水素/トルエン混合ガスと見なした時,分離後に許容される残留トルエン濃度は0.28 ppm未満となる。水素/トルエン混合ガスから高純度化した水素ガスを回収する方法として,従来技術で行う場合はPSA法の適用が考えられるが,この分離系では現在まで実用化した例は見当たらない。

一方,天然ガスやメタノールの改質ガスからPSA法で高純度化した水素を回収するシステムの検討は進んでおり実用化例もある。そこでは,改質反応の高効率化のみならず吸着剤の選定や吸着・再生圧力などの最適化によりエネルギー効率の向上が図られている。PSA法に限定して見ても所要動力原単位が0.3 kWh/Nm3-H2程度と,従来に比べ10~20%の省エネルギー化が進んでいる。そこで本研究では,この0.3 kWh/Nm3-H2を膜分離法による水素精製プロセスの省エネルギー性判定の基準値とした。

メチルシクロヘキサンの脱水素反応生成ガスの分離・精製法として膜分離法を適用することを想定し,水素選択性に優れる炭素膜の適用を前提とした1段法と,先行して検討が行われているシリカ膜を想定した2段カスケード法の設計計算を行った23)。設計目標および仮定した操作条件を表1に示す。膜モジュール内ガス流れのモデルとして十字流プラグフローを仮定し,2成分のガス透過速度の微分方程式を数値積分して解を得た。膜分離操作と精製水素をホルダーに移送するために必要なポンプ動力を圧縮機の動力計算式(1)で求めた。参考基準としたPSA法の所要動力は調査結果の平均値を採用した。

ここでPWc [kW]は圧縮動力,T [K]はガス温度,qp [mol/s]はガス流量,κは定圧比熱/定容比熱の比で,nは圧縮段数,ph, plは吐出圧と吸い込み圧,ηは断熱効率である。ここでT=308, κ=1.4, η=0.6とした。

表1. 膜分離法の操作条件| 供給ガス組成 | 2%トルエン/水素 |

| 高圧側圧力 | 0.3 MPa |

| 低圧側圧力 | 0.1 MPa |

| 水素回収率 | 90% |

回収水素純度

(残留トルエン濃度) | 99.99997%

(0.28 ppm未満) |

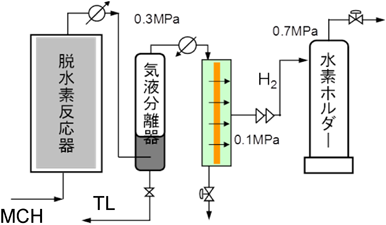

1段法を適用する場合は,図6に示すようなプロセスフローになる。気液分離器から出てくる0.3 MPaのガスを膜モジュールに導入し,透過側を大気圧にした圧力条件で水素を透過させ,透過水素を0.7 MPaまで2段で加圧して(n=2)水素ホルダーに貯蔵する。この膜分離法で必要とする動力は精製水素をホルダーへ移送するポンプ動力である。本研究で開発した700°C焼成炭素膜は図5の結果より水素/トルエン分離係数が30万以上あり,1段分離で表1の水素回収率および水素濃度を達成できる。また,所要動力原単位は0.12 kWh/Nm3-H2と算出された。

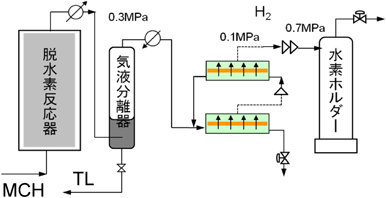

次に,比較のためにシリカ膜の報告値を用いた水素精製プロセスを検討した24)。水素/トルエン分離係数が1,000の膜で1段分離を行った場合,残留トルエン濃度は100 ppm程度となり,0.28 ppmの目標に達しない。そこで,図7に示す2段カスケード法で検討した。気液分離器から出てくる0.3 MPaのガスを1段目の膜モジュールに導入し,透過側を大気圧にて水素を透過させ,この透過ガスを再び0.3 MPaに1段で加圧して(n=1),2段目の膜モジュールに供給して透過させ水素純度を向上させる。高純度化された2段目透過ガスは前例と同様に2段で加圧して(n=2),0.7 MPaで水素ホルダーに貯蔵する。この膜分離法で必要とする動力は1段目透過ガスを加圧して2段目に供給するポンプ動力と,精製水素をホルダーへ移送するためのポンプ動力である。目標とする水素回収率および水素濃度を達成するための所要動力原単位は0.19 kWh/Nm3-H2と算出された。

表2に検討した精製プロセスの所要動力をまとめた。水素/トルエン理想分離係数が30万以上と選択性に優れた炭素膜による1段法が最も省エネルギー性に優れ,PSA法と比べて約60%の省エネ化が可能であるとの試算結果となった。

表2. 膜分離法による水素分離に必要な動力| プロセス | 理想分離係数

α* | 所用動力原単位

kWh/Nm3-H2 |

|---|

| 炭素膜 | 300,000 | 0.12 |

| シリカ膜24) | 1,000 | 0.19 |

| PSA | | (0.3) |

本研究では,有機ハイドライドからのFCV用超高純度水素を分離する新規水素分離膜として,分子ふるい炭素膜の適用を検討した。焼成温度により細孔構造を制御した中空糸炭素膜を用いて,水素/トルエン混合ガス分離試験を行った結果,700°C焼成炭素膜では500時間の長期試験においても透過側のトルエン濃度は検出限界(10 ppb)以下であり,水素/トルエン選択性30万以上を達成することができた。膜プロセス計算の結果,一般的な吸着(PSA)法と比較して,高選択性の炭素膜を用いた膜分離法を採用することにより,水素分離にかかる消費エネルギーを約60%削減可能であることが示され,FCV用超高純度水素精製プロセスへの適用に非常に有望である。

謝辞Acknowledgments

本研究の一部は,総合科学技術・イノベーション会議のSIP(戦略的イノベーション創造プログラム)「エネルギーキャリア」(管理法人:JST)の助成を受けて実施致しました。ここに深く感謝の意を表します。

引用文献References

1) 瀬川敦司,紺野博文,小林幸雄,壱岐英,水素エネルギーシステム,36, 16–21(2011).

2) 富岡秀徳,JARI Research Journal, 8, 1–5(2013).

3) F. Gallucci, E. Fernandez, P. Corengia, M. van Sint Annaland, Chem. Eng. Sci., 92, 40–66(2013).

4) N. Itoh, S. Watanabe, K. Kawasoe, T. Sato, T. Tsuji, Desalination, 234, 261–269(2008).

5) L. Meng, T. Tsuru, Catal. Today, 268, 3–11(2016).

6) K. Akamatsu, T. Tago, M. Seshimo, S. Nakao, Ind. Eng. Chem. Res., 54, 3996–4000(2015).

7) W. N. W. Salleh, A. F. Ismail, T. Matsuura, M. S. Abdullah, Sep. Purif. Rev., 40, 261–311(2011).

8) S. M. Saufi, A. F. Ismail, Carbon, 42, 241–259(2004).

9) A. F. Ismail, L. I. B. David, J. Membr. Sci., 193, 1–18(2001).

10) P. J. Williams, W. J. Koros, Gas separation by carbon membranes, in: N. N. Li, A. G. Fane, W. S. W. Ho, T. Matsuura(Eds.), Advanced Membrane Technology and Applications, John Wiley & Sons, Inc., New Jersey, 2008, pp. 599–632.

11) H. Kita, Gas and vapor separation membranes based on by carbon membranes, in: Y. Yampolskii, I. Pinnau, B.D. Freeman(Eds.), Material Science of Membranes for Gas and Vapor Separation, John Wiley & Sons, Ltd., Chichester, 2006, pp. 337–354.

12) M. Yoshimune, K. Haraya, Microporous carbon membranes, in: A. Basile, F. Gallucci(Eds.), Membranes for Membrane Reactors, John Wiley & Sons, Ltd., Chichester, 2011, pp. 63–97.

13) 西山憲和,炭素膜の開発と応用技術,喜多英敏監修,エネルギー・化学プロセスにおける膜分離技術,S&T出版,pp. 82–92(2012).

14) 吉宗美紀,中空糸炭素膜モジュールおよび分離プロセスの開発,喜多英敏監修,エネルギー・化学プロセスにおける膜分離技術,S&T出版,pp. 93–104(2012).

15) 吉宗美紀,炭素膜,化学工学会分離プロセス部会,ここまできた膜分離プロセス―基礎から応用―,三恵社,pp. 117–130(2014).

16) M. Yoshimune, I. Fujiwara, H. Suda, K. Haraya, Chem. Lett., 35, 958–959(2005).

17) M. Yoshimune, I. Fujiwara, K. Haraya, Carbon, 45, 553–560(2007).

18) M. Yoshimune, K. Haraya, Sep. Purif. Technol., 75, 193–197(2010).

19) 吉宗美紀,原谷賢治,J. Jpn. Petrol. Inst., 54, 119–123(2011).

20) M. Yoshimune, K. Haraya, Energy Proced., 37, 1109–1116(2013).

21) M. Yoshimune, K. Mizoguchi, K. Haraya, J. Membr. Sci., 425–426, 149–155(2013).

22) M. Yoshimune, K. Mizoguchi, K. Haraya, J. Chem. Eng. Jpn., 49, 635–640(2016).

23) 原谷賢治,伊藤直次,「ガス分離膜プロセスの基本と応用」,分離技術会(2015).

24) M. Seshimo, T. Saito, K. Akamatsu, A. Segawa, S. Nakao, J. Membr. Sci., 415–416, 51–56(2012).