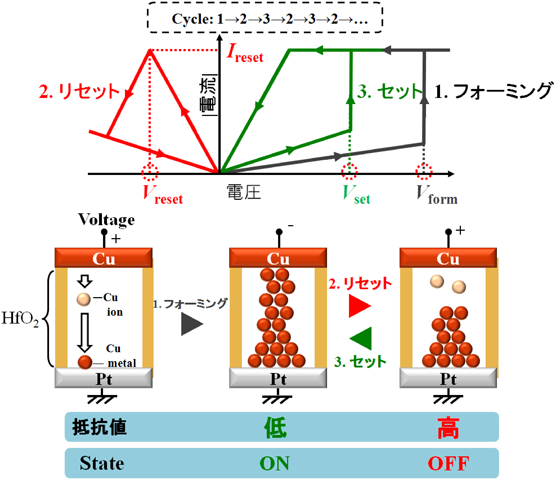

導電性ブリッジメモリ(CB-RAM)は抵抗変化型メモリ(ReRAM)の一種であり,金属酸化物(HfO2,Ta2O5等)を電気化学的に活性な電極(Cu,Ag等)と不活性な電極(Pt,W等)で挟んだ構造から成る(図1素子図参照)。電極間に一定の電圧を印加することで,低抵抗状態と高抵抗状態が可逆的に変化するため,低抵抗,高抵抗をそれぞれ“1”,“0”に割り当てることで記録媒体として機能する。CB-RAMは高集積,高速,高抵抗比,不揮発性等の優れた特徴故に,次世代メモリとして注目されている。しかし,動作電圧およびそのばらつきの低減など,実用化に向けて解決すべき課題が残されている。

CB-RAMにおける抵抗変化のメカニズムは解明に至っていないが,一般的には以下のように考えられている(図1)。先ず,活性電極に正の電圧を印加することにより,活性電極より溶出した金属イオンが金属酸化物内を移動し,不活性電極表面上に順次還元析出する。これにより導電性ブリッジが形成され,高抵抗状態から低抵抗状態に変化する(フォーミング)。次いで,負の電圧を印加することにより,ブリッジが断裂し再び高抵抗化する(リセット)。その後,正の電圧を印加する事によってブリッジが再生し,低抵抗となるプロセス(セット)を繰り返す。

これまでCB-RAMの開発は,従来の電子材料の知識に基づいて行われてきたため,構成素材の選択とその結晶構造および結晶性が重視されてきた。しかし,この開発方針は難航しており,スイッチング電圧を制御するパラメータは未だ明らかにされていない。

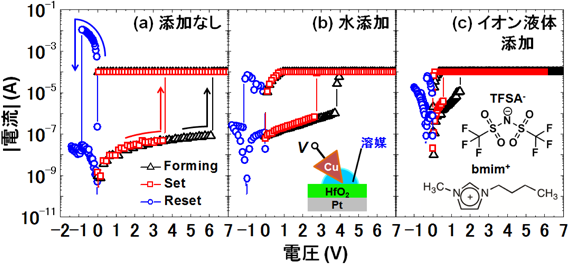

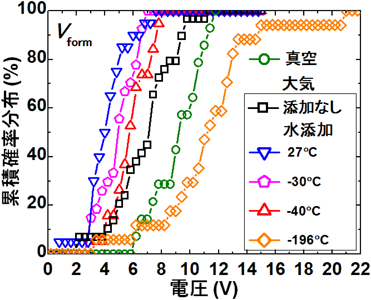

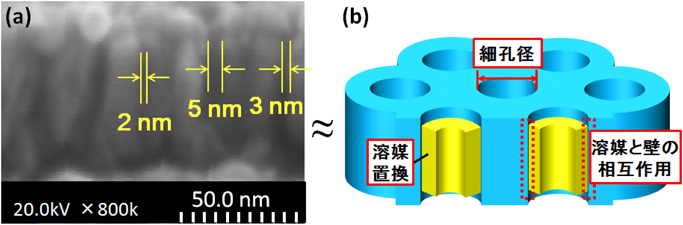

図2(a),(b)に水添加前,後におけるCu/HfO2/Pt構造1–3)の電流–電圧(I–V)特性をそれぞれ示す。何れも測定は大気中で行われた。水添加の測定は,HfO2/Pt構造上にピペットで超純水を滴下し,滴下箇所にCuコーティングされたプローブを接触させ,これを活性電極として用いることで行われた(図2(b)の挿入図参照)。以下に示される溶媒添加効果に関する実験は,何れも同じ要領で行われた。図2(a),(b)より,ブリッジの形成に必要な電圧(Vform),セット電圧(Vset),リセット電流(Ireset)は何れも水の添加により減少した。この結果は真空度の上昇に伴うスイッチング電圧の増加に関する報告と整合する1,2)。図3に水添加試料の27,−30,−40,および−196°CにおけるVformの累積確率分布を示す。比較のため,大気中(四角)および真空中(丸)で測定された水未添加試料の27°CにおけるVformの累積確率分布を同図に示す。Vformは絶対値,ばらつき共に,真空,水添加なし(大気中),水添加の順に低減しており,HfO2層の含水率の増加と共にVformが減少することが示唆される。一方,Vform分布は測定温度の減少と共に高電圧側にシフトする。これは,結晶粒界に毛管凝縮した水がCuイオンの溶出・拡散を媒介しており,温度の低下と共にイオン化および/あるいは拡散が妨げられた結果であると考えられる。ここで注目すべきことは,−40°CにおけるVform分布はまだ水添加なしのVform分布よりも低い電圧領域に位置することである。さらに温度を下げると,Vform分布は高電圧側にシフトし続け,−196°Cでは遂に真空のVform分布よりも高電圧になる。類似の傾向はVset分布にも確認される。低温測定の結果はCuのイオン化あるいはCuイオンの拡散をスムーズに行うために,HfO2粒界に水が液体として存在する必要があることを示唆するだけでなく,粒界に毛管凝縮した水が−40°Cの低温においてもなお液体として存在することを示唆する。この結果は走査電子顕微鏡像で撮影されたHfO2薄膜の断面像(図4(a))より,結晶粒間の間隙が2~5 nmと見積もられることと整合する。というのも,直径2 nmの細孔に毛管凝縮した水の凝固点は−40°C以下になることが知られているからである3)。本研究で扱われる間隙は細孔というより,もっと2次元的なイメージであるが,1次元的な細孔と類似の役割を果たしており,HfO2層はナノ多孔体としての機能を果たしているものと推測される(図4(b))。以上の結果は,次の(i)–(iii)の方針に基づくCB-RAMのメモリ特性の制御が可能であることを示唆する。

- (ⅰ)溶媒添加による制御:Cuの電気化学的拡散を制御するための適切な溶媒添加による抵抗スイッチング特性の設計

- (ⅱ)細孔サイズによる制御:サイズ効果による溶媒物性の制御および新規物性の発現

- (ⅲ)細孔壁の物理・化学的性質による制御:溶媒物性の制御および新規物性の発現と溶媒保持力の向上

ナノ細孔に毛管凝縮した溶媒の物性は小さな容積に起因したサイズ効果のみならず,大きな比表面積故に,壁との相互作用が溶媒物性を決定する支配的要因となり得ることから,(ⅱ)と(ⅲ)の切り分けは困難であると推測される。水添加によるVformおよびVsetの低減は上記項目(ⅰ)の,凝固点の低下は(ⅱ)の有効性をそれぞれ示唆する結果であると言える。

項目(ⅱ)と(ⅲ)は金属酸化物層に用いられる材料の種類や結晶性,さらにはCVD等による表面修飾により制御されるが,これらのパラメータを通じて活性電極原子のイオン化と拡散を制御するには高い技術と経験則の蓄積が要求される。例えば,多結晶粒界を細孔として用いる場合,細孔サイズと表面(結晶粒表面)は独立に制御できないパラメータであり,素子のサイズも含めて素子構造と密接に関連している。一方,項目(ⅰ),すなわち溶媒の物性によるメモリ特性の制御が可能になれば,溶媒の調整と素子構造を切り離したメモリ設計が可能となり,微細かつ高性能なメモリの実現に有利である。よって,本章では溶媒がメモリ特性に及ぼす影響に焦点を絞り,項目(ⅰ)の有効性を調査した結果について紹介する。

3.1. 溶媒極性

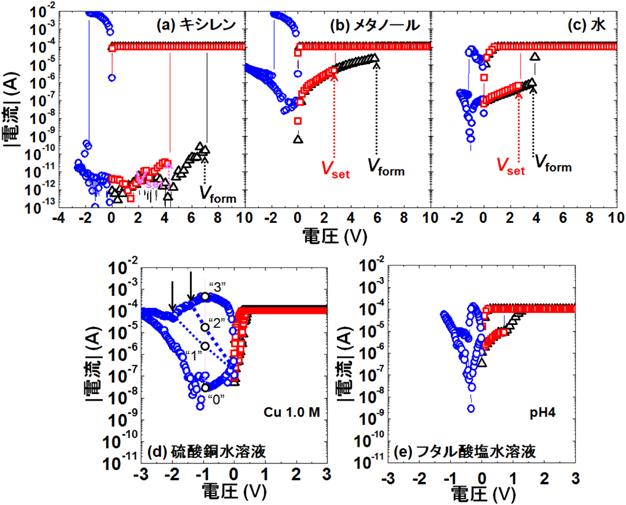

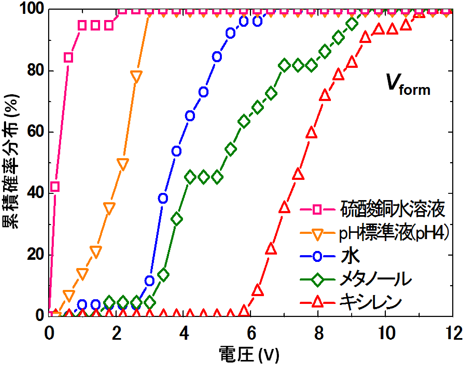

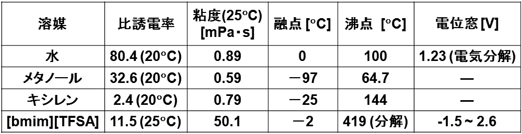

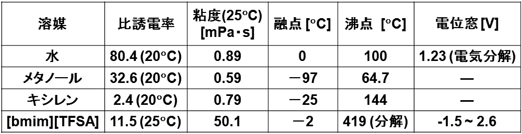

図5(a)–(c)にキシレン,メタノール,水を添加した試料のI–V特性を示す。Vform,Vset共にキシレン,メタノール,水の順に小さくなる。表1に各溶媒の基本的な特性を整理した。キシレン,メタノール,水の20°Cにおける比誘電率はそれぞれ2.4,32.6,80.4であることから,VformおよびVsetは溶媒極性が大きくなるほど低減されることが分かる。一方,キシレン,メタノール,水の粘性は0.76,0.59,0.89 mPa·sと水が最も大きいものの,顕著な差はない。一般に,溶媒極性が高いほどイオンの溶解に有利であることから,これら3種の溶媒間のスイッチング電圧の差異は溶媒のCuイオンの溶解性に起因すると考えられる。この結果に基づけば,元々Cuイオンを含有する溶媒を用いることがスイッチング電圧低減に有効であると期待される。また,Cuのポテンシャル–pH図において,正バイアス–低pH領域にCu2+が位置することから,低pHの溶媒を用いることでもスイッチング電圧の低減が期待される。そこで,Cu含有溶媒としてCu濃度1.0 Mの硫酸銅(CuSO4)水溶液を,低pH溶媒として標準pH溶液(pH 4)として知られるフタル酸塩水溶液を,Cu/HfO2/Pt構造にそれぞれ添加した結果,何れの溶媒においてもVform,Vset共に大幅な低減が確認された(図5(d),(e))。特に,硫酸銅水溶液添加時には低いVform,Vsetを示すことから,正バイアス印加によりブリッジ形成が直ちに進行すること,また,ブリッジ周囲のCuイオン濃度が高いため,負バイアス印加時にはブリッジの切断,すなわちリセットが緩やかに進行することが分かる。緩やかなリセットはVresetによる抵抗の制御を可能とし(図中に矢印で示されたVresetを印加することで点線で示した中間状態が実現する),多値応用の観点で優れている。図6に硫酸銅水溶液とフタル酸塩水溶液添加試料におけるVformの確率密度分布を,キシレン,メタノール,水添加時のVform分布と共に示す。

3.2. CB-RAM溶媒に求められる条件

水および水溶液の添加によるスイッチング電圧およびそのばらつきの低減等,優れた効果について見てきた。しかし,水の電気分解は1.23 V vs. SHE(標準水素電極)と低電圧で生じるため,水溶液を添加した試料では水素の発生によるHfO2薄膜の劣化が確認される。図7挿入図(左)に約4 Vでフォーミングが生じた水添加試料のフォーミング直後の光学顕微鏡写真を示す。電気分解により発生した水素によると考えられるHfO2薄膜の劣化(点線枠内)が確認される。ゆえに,溶媒添加によるCB-RAMの性能向上には,低い凝固点と高い熱分解温度(あるいは沸点),さらには広い電位窓など電気化学的な安定性を具えた,水あるいは希薄水溶液の代替となる溶媒が必要である。

3.3. イオン液体

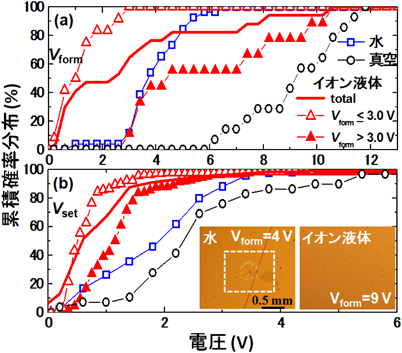

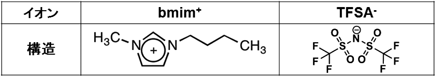

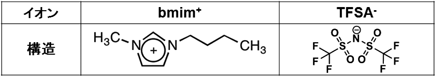

これらの条件を満たす溶媒として我々が着目したのがイオン液体である4,5)。イオン液体とは室温で液体の塩であり,難揮発性,難燃性,高イオン伝導性,広い電位窓等の優れた特徴を持つ(表1)。図2(c)にイオン液体添加試料のI–V特性を,図7(a),(b)にイオン液体添加試料と水添加試料のVform,Vsetの確率密度分布をそれぞれ示す。ここで,最も一般的に用いられている1-butyl-3-methylimidazolium bis(trifluoromethylsulfonyl([bmim] [TFSA])をイオン液体として採用した(表1:特性,表2:分子構造)6)。イオン液体の添加によってもVform, Vsetが共に低減することが分かる。次に,イオン液体添加試料のVformおよびVsetをVform≤3.0 V(白抜き三角)とVform>3.0(塗り潰し三角)の2つのグループに分けて同図に示す。前者では後者に比べてVset分布が低電圧側に位置し,イオン液体の電位窓(約4 V)を超えるVformを経験した素子では,Vsetの低減効果が低下することが示唆される。よって,スイッチングばらつきを考慮に入れてもなお優れた効果が発揮され続けるよう,イオン液体の電位窓の拡大が待たれる。一方,イオン液体添加試料では高電圧印加による膜の劣化は確認されない。例外的に大きな9.2 VのVformを経た後,さらにスイッチングを3サイクル(リセット–セット1回ずつで1サイクルと定義)繰り返した後のHfO2薄膜表面の光学顕微鏡写真を図7挿入図(右)に示す。水添加の場合とは対照的に膜剥がれ等は観測されないことから,イオン液体の使用によりセルの耐圧が向上したことが分かる。さらに,イオン液体添加試料では,その難揮発性故に真空中での安定したスイッチング動作も可能となり,真空での動作歩留まり(フォーミング後にスイッチング動作が確認される割合)は,水添加および溶媒未添加の場合に比べて飛躍的に向上することも確認された。

表1 本研究に用いられた各添加溶媒の特性. |

表2 イオン液体[bmim][TFSA]の分子構造.陽イオンであるbmim+と陰イオンであるTFSA−で構成される. |

3.4. イオン液体のデザインによるエンデュランスの改善

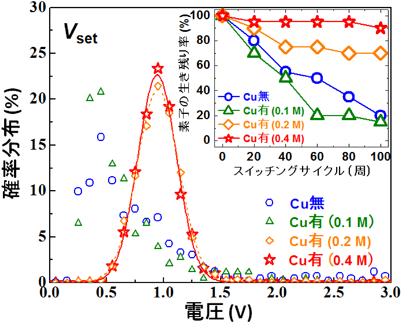

酸化物層に予め活性金属をドープしておくことで,動作電圧およびそのばらつきの低減,リテンションの向上といったプラスの効果がもたらされる反面,エンデュランス(スイッチングを繰り返すことが可能な回数)を悪化させることが報告されている7)。エンデュランスの悪化が素子の低抵抗化によるリセットエラーに起因することから,我々はこの要因を酸化物中における銅の偏析にあると推測し,金属酸化物層に銅をドープするのではなく,銅を含む溶媒を添加することが有効であると考えた。イオン液体[bmim][TFSA]に同じアニオンを有する銅塩Cu(TFSA)を溶解させ,Cu/HfO2/Pt構造に添加した結果,動作電圧ばらつきの低減(図8)とエンデュランスの向上(図8挿入図)が同時に実現可能であることが明らかになった。Cu濃度0.1 Mでは大きくばらついていたVset分布が0.2 M以上のCu添加では標準偏差σ=0.33 V(0.2 M), 0.31 V(0.4 M)のきれいなガウス分布に従うようになり(図8),電圧掃引による100スイッチングサイクルまでの生存率(引き続きスイッチング可能な素子の存在率)はCu添加無しの20%からCu0.4 M添加における90%へと大幅に改善された(図8挿入図)。

4. 金属有機構造体(MOF)によるCB-RAMの高密度化

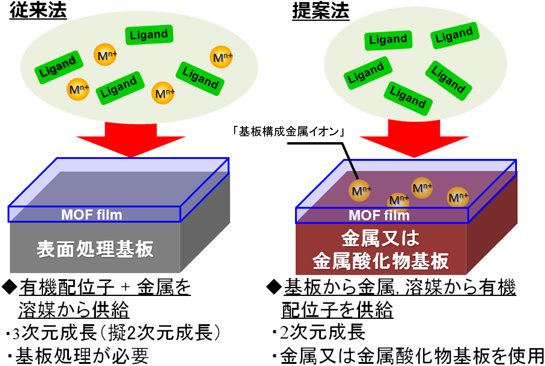

ここまで,溶媒添加による性能の向上,すなわち,項目(ⅰ)の効果,に焦点を絞って話を進めて来た。メモリ素子において,性能の向上と同様に重要なのが,素子の高密度化である。そもそも,細孔エンジニアリングは主に溶媒と固体(多孔体)の融合によるシナジー効果を狙ったものであるが,多孔体内の個々の細孔を,既にセル間分離の済んだメモリセルと見なせば,メモリの高密度化にも繋がるコンセプトであると言える。そこで,我々がメモリの高密度化を見込める,多孔体材料として着目したのが金属有機構造体Metal-Organic Framework(MOF),あるいはPorous Coordination Polymer(PCP)である。MOFは架橋有機配位子と金属イオンから構成される有機–無機ハイブリッド材料であり,規則正しく並んだ細孔を持つ。細孔サイズはサブナノメートルからナノメートルオーダーであることから,一つの細孔を一つのユニットセルに用いることが出来ればメモリの超高密度化が可能である。そればかりか,高さ方向にも周期的に構成される細孔空間を積層構造として利用することが出来れば,さらなる高密度化が実現される可能性もある。これは,現在微細化に行き詰まったフラッシュメモリが,従来の一層構造を縦に繰り返し積層することで単位面積当たりのメモリ容量を増加させる,Bit cost scalable(BiCS)の様な技術を8),天然の周期構造で実現させる試みに他ならない。しかし,MOFを電子デバイスに応用するために必要となる,薄膜形成プロセスは何れも複雑で,簡便な手法を構築する必要があった。そこで,MOFをCB-RAMのメモリ層として検討するにあたって最初に取り組んだのが,低コストかつ簡便なプロセスによって実現できる新たなMOF薄膜形成手法の開発である。

4.1. 高密度,高平坦MOF薄膜の簡易形成手法の提案

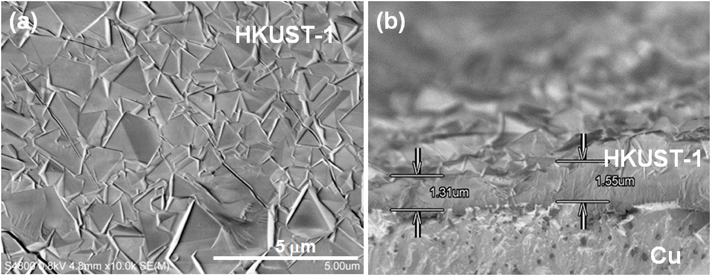

図9(a)と9(b)に従来手法と提案手法によるMOF成膜のイメージをそれぞれ示す。従来法では,MOF構成金属と有機分子の両方が溶解された溶液中に基板を浸漬することで薄膜を合成する。この方法では,多孔質アルミナ9,10)の様な高表面積基板を用いて核成長を促し,生成したMOF種結晶を基に薄膜成長を狙う。しかし,溶液中の至る所に有機分子と金属イオンの両方が存在するため,3次元的な結晶成長が促され,高平坦性と高密度を実現するのは困難であった。ゆえに,(図は示さないが)より制御された薄膜を育成するためには,自己集積化単層膜(SAM)で基板表面を修飾し,これにSTEP-BY-STEP法11)やMOCVD法12)等を適用する。一方,提案手法では,基板にMOFの構成金属,或いは構成金属を含有する物質を使用し,溶液には有機分子のみが溶解されている。この方法では,結晶化領域が基板表面に限定されるため,MOFの2次元成長が促がされ,結果的にMOFの薄膜化が実現された。従来法と違い,形成されたMOFの細孔内部における金属イオンの拡散を利用して,金属イオンの供給速度を制御し,基板に垂直な方向への成長速度を抑制することで,MOF薄膜が実現される。本手法により薄膜合成された,Cuと1,3,5-benzenedicarboxylic acidの組み合わせで構成される,HKUST-1と呼ばれるMOFの表面および断面SEM像を図10(a),10(b)にそれぞれ示す。同膜はエタノール10 mLに1,3,5-benzenedicarboxylic acid H3(BTC)を1.0 g溶解させ,そこにCu/SiO2/Si基板を70°Cで10 h浸漬することで合成された。この様な簡便な合成プロセスであるにも拘らず,平坦性の高い,緻密なHKUST-1薄膜が得られることが分かる(図10)。

4.2. Au/MOF/Cu構造CB-RAMの実現

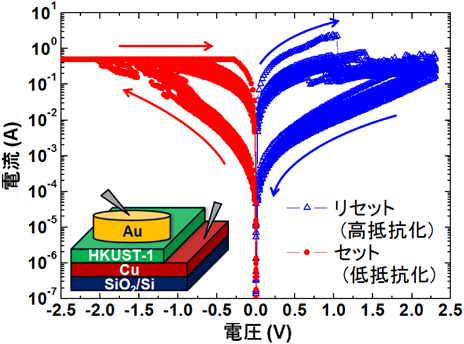

4.1で提案したMOF薄膜形成法により,Cu/SiO2/Si基板のCu表面にHKUST-1膜を厚さ500 nm形成し,続いて直径100 µmのAu電極をスパッタリング法により堆積した。HKUST-1の合成はCu層と有機配位子溶液の界面からSiO2層へ向かって進むため,まだ金属Cuが残っている時点でHKUST-1の合成を止め,残存するCu層を下部電極として使用することで,Au/HKUST-1/Cu構造を得た。図11にAu/HKUST-1/Cu構造のI–V特性を示す。Cu電極に正バイアス,負バイアスを印加することで,低抵抗化,高抵抗化が,それぞれ生じることから,Cu/HfO2/Ptと同様の原理により抵抗スイッチングが生じていると考えられる。ここで,前出のCu/HfO2/Pt素子とは電極の上下が入れ替わっているため,バイアス極性が反転していることに注意されたい。本素子構造において,掃引幅2.5 Vの電圧掃引測定により,500サイクルまで抵抗スイッチングを確認している(引き続き動作可能)。類似の抵抗スイッチング現象を,Cuと1,4-benzenedicarboxylic acid(テレフタル酸,terephthalic acid,TPA)の組み合わせで構成されるMOF,Cu-TPA,でも確認している。

4.3. MOFの導入による細孔エンジニアリング検証への期待

CB-RAMのメモリ層にMOFの適用が可能になったことで,今後,項目(ⅱ),(ⅲ),各々の効果が明らかになるものと期待される。なぜなら,MOFは,細孔サイズは勿論,細孔表面の機能を精密にデザインすることが可能な材料だからである。MOFの導入により,前述の困難,すなわち,細孔サイズと細孔表面の物理・化学的性質を独立に制御できない問題,が解決され,細孔エンジニアリングの検証が急速に進展し得る。さらに,MOFの「高度に制御された孔」は,細孔エンジニアリングの忠実な実施を可能とし,理想的な細孔環境を提供することで,CB-RAMの大幅な性能向上を実現させるであろう。

本研究は,CB-RAMの動作特性を制御するには,溶媒を吸収・保持するための多孔質体として金属酸化物層を捉え直し,溶媒の物性および溶媒と壁の相互作用が素子性能に決定的な影響を与えることを理解する必要があることを提案するものである。溶媒置換および細孔のサイズと物理・化学的性質によりCB-RAMのメモリ特性を制御する試みは,従来電子材料の知識に基づいて行われてきた素子開発の方針と一線を画しており,CB-RAMに留まらず,イオン拡散を利用した電子素子一般の性能向上に寄与し得ることを期待する。細孔エンジニアリングのコンセプトは,イオン液体やMOFといった,次世代材料を導入することで,より高度な実現が可能になる。

謝辞Acknowledgments

本研究は鳥取大学大学院工学研究科情報エレクトロニクス専攻の長谷川祥君,村山直寛君,西村悠希君との共同研究の成果をまとめたものです。ここに,各氏との実り多き共同研究に改めて感謝の意を表します。

有機溶媒とイオン液体をそれぞれご提供頂き,有意義な議論をさせて頂いた鳥取大学大学院工学研究科の片田直伸教授,伊藤敏幸教授に感謝します。

金属有機構造体薄膜の合成にあたり,貴重なご助言を頂いた新日鐵住金株式会社の上代洋主幹研究員に感謝します。

本研究はJSPS科研費基盤研究C(No. 15K06017)の助成を受けたものです。

引用文献References

1) S. Hasegawa, K. Kinoshita, S. Tsuruta and S. Kishida, ECS Trans., 50, 61 (2013).

2) A. Harada, H. Yamaoka, R. Ogata, K. Watanabe, K. Kinoshita, S. Kishida, T. Nokamia and T. Itoh, J. Mat. Chem., C, 3, 6935 (2015).

3) A. Harada, H. Yamaoka, R. Ogata, K. Watanabe, K. Kinoshita, S. Kishida, T. Nokamia and T. Itoh, Chem. Lett., 44, 1578 (2015).

4) T. Tsuruoka, K. Terabe, T. Hasegawa, I. Valov, R. Waser and M. Aono, Adv. Funct. Mater., 22, 70 (2012).

5) A. Schreiber, I. Ketelsen and G. H. Findenegg, Phys. Chem. Chem. Phys., 3, 1185 (2001).

6) 最近のレビューとして(a) N. V. Plechkova and K. R. Seddon, Chem. Soc. Rev., 37, 123 (2008);(b)J. P. Hallett and T. Welton, Chem. Rev., 111, 3508 (2011);(c)Electrochemical Aspects of Ionic Liquids, ed. H. Ohno, John Wiley & Sons, Inc., Hoboken, New Jersey (USA), 2011.

7) F.-T. Chin, Y.-H. Lin, W.-L. Yang, C.-H. Liao, L.-M. Lin, Y.-P. Hsiao, T.-S. Chao, Solid-State Electron., 103, 190 (2015).

8) H. Tanaka et al., 2007 IEEE Symposium on VLSI Technology. IEEE, 2007.

9) J. Gascon, S. Aguado, and F. Kapteijn, Microp. Mesop. Mat., 113, 132 (2008).

10) S. T. Meek, J. A. Greathouse, and M. D. Allendorf, Adv. Mat., 23, 249 (2011).

11) O. Shekhah et al., J. Am. Chem. Soc., 129, 15118 (2007).

12) S. Hermes et al., Chem. Mat., 19, 2168 (2007).