ガス分離膜の歴史を紐解けば,高分子膜の成功がガス分離用途での産業利用に道を拓き,本格的な普及を促してきた。1980年,Monsantoのポリスルホン系の水素分離膜(PRISM®膜)が初めて大規模な産業プラントに導入された1)。その後,Generon,UOP,Natco,宇部興産,Air Liquidらによって,ポリカーボネート,酢酸セルロース,ポリイミド,ポリアラミドなどの高分子膜が開発され,その用途も窒素分離やCO2分離,蒸気透過(ガソリン蒸気の回収など)へと拡大していった1–3)。最近の例では,Evonik Fibersがバイオガス分離向けにポリイミド系(P84®)膜を製品化し,2012年より欧州各国の商業プラントに導入している4)。

高分子膜は,安価な材料費や製膜性の良さ,膜モジュール化の容易さなどの観点で商業化が比較的簡単である利点が認められているが,実用上の課題も指摘されている。すなわち,高分子膜のガス透過性と分離性はtrade-offの関係にあり,性能改善には限界があること5,6)。耐熱性や耐薬品性が十分ではなく,運転条件が制限されること6)。また,分離対象に高濃度のCO2や有機化合物が含まれる場合には高分子の可塑化や膨潤が起こり,ガス分離性能が失われることなどである7,8)。

近年,高分子膜に代わる素材として,ゼオライトやシリカ,カーボンに代表される無機膜が注目されている(表1)。これらの無機膜は,ガス分子の分離に理想的なサブナノメートルサイズの細孔を有し,高分子膜に比べて優れたガス透過性と分離性を発揮する6,9,10)。とりわけ,ゼオライト膜は,分離対象となるガス分子に合わせて最適な細孔径を持つゼオライトを選定できるほか,Si/Al比の調整やイオン交換によりガス分子との吸着親和性を制御できるなどの特徴がある10,11)。さらに,エタノールなどの有機溶媒の脱水用途では,三井造船や日立造船らによってすでに商業プラントへの適用実績があり,ガス分離用途でも本格的な工業利用が視野に入って来ている。

表1 代表的な無機膜の特長と課題 | ゼオライト膜6,9–11) | シリカ膜12,13) | カーボン膜14,15) |

|---|

| 製膜法 | 水熱合成により多孔質支持体表面に薄膜を形成 | ゾル-ゲル法,CVD法などにより多孔質支持体表面に薄膜を形成 | 前駆体の高分子を熱処理して炭化する |

| 長所 | 高温,高圧に耐える

細孔径,分離対象に対する吸着親和性を制御できる

脱水膜で工業実績がある | 耐熱性,耐薬品性に優れる

ナノメートルオーダーの薄膜化が可能で,ガス透過係数を大きくできる | 耐熱性,耐食性に優れる

ガス分離係数が大きい

可塑化や膨潤による性能劣化が起こらない |

| 課題 | 膜の大面積化 | 膜の大面積化

水熱安定性の改善が必要

| ガス透過係数が小さい

機械的に脆弱な膜が多い |

本稿では,ゼオライト膜の商業適用に関する動向を概観した上で,分離精製に多大なエネルギーを必要とする石油化学産業において,ガス分離用途でのゼオライト膜の適用性を調査した結果を報告する。また,実用化に求められるガス分離性能と,膜分離の適用による消費エネルギーの削減効果を検討した結果についても報告する。

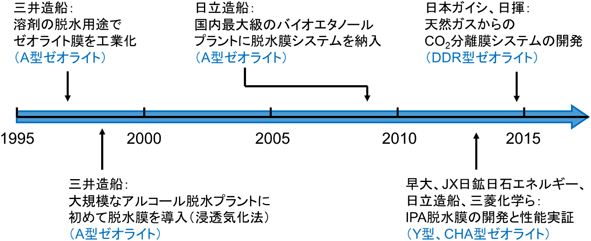

ゼオライト膜の工業利用は,1997年の三井造船によるA型ゼオライト膜の製品化から始まる(図1)。その翌年には,工業プラントにおいて,A型ゼオライト膜によるアルコール脱水プロセスが世界で初めて実現している16)。その後,バイオエタノールプラントへの日立造船のA型ゼオライト膜の導入,三菱化学のCHA型ゼオライト膜や日立造船のY型ゼオライト膜を用いたIPA(イソプロパノール)の脱水実証試験と,ゼオライト膜を用いた有機溶剤の脱水技術は着実な進展を見せている。さらに,アルコールの脱水のみならず,酢酸などの有機酸の脱水に適用可能な,耐酸性に優れたゼオライト膜の開発も精力的に行われている17)。

これらの膜による脱水プロセスは,浸透気化(Pervaparation)や蒸気透過(Vapor Permeation)の原理を利用する。たとえば,浸透気化法では,含水アルコールを液相でゼオライト膜に供給し,膜の透過側を減圧する操作を行う。このとき,親水性の強いA型ゼオライト膜は高い水吸着力を有するため,アルコールに対して水を選択的に透過することができる16,18)。ゼオライト膜による浸透気化,あるいは蒸気透過の脱水プロセスは,従来の共沸蒸留法やPSA法に比べて用役費を削減することが可能であり,今後の本格的な普及が期待されている18,19)。

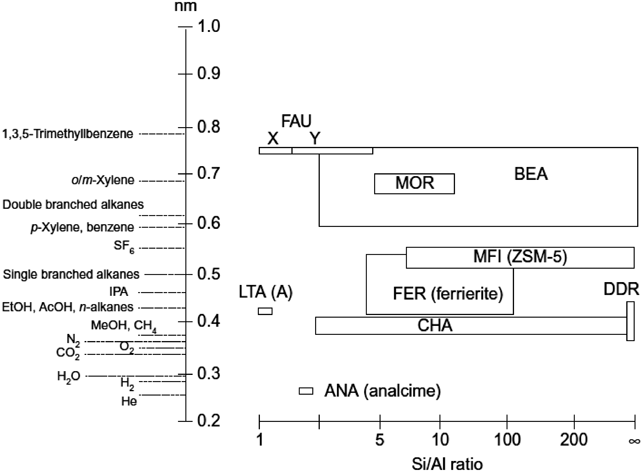

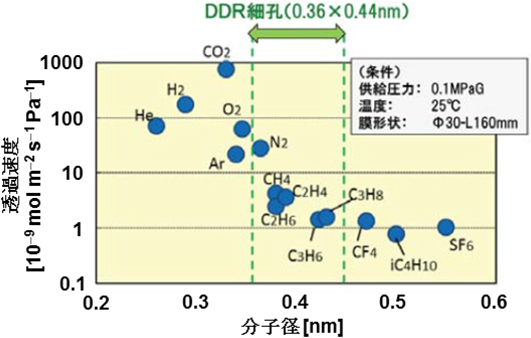

ガス分離用途の観点からは,図2に示すように,ゼオライトの細孔径が無機ガスや軽質炭化水素の分子径と同じ領域にあることから,適切な細孔径を有するゼオライト膜を用いることでガス成分を選択的に分離する“分子ふるい膜”としての利用が期待されてきた10)。ところが,脱水システムでの成功とは対照的に,ゼオライト膜によるガス分離はこれまで実用化が進まなかった。この背景には,ゼオライトの結晶粒界にピンホールやクラックが生じやすく,欠陥のない薄膜を製造する技術が必要であること,大規模なガス分離用途では膜面積のさらなる大型化が必須であることなどの課題があった1,20,21)。

しかしながら,近年,ゼオライト膜の製造方法に関する研究が進むにつれ,MFI,FAU,CHA,T,DDRなど多数のゼオライトについて優れた製膜法が開発されてきた6)。これらのゼオライト膜は,機械的強度の高い多孔質支持体の表面に形成することで薄膜化されており,ガス透過性,分離性の両面において既存の高分子膜を上回るものが多数報告されている6,22)。

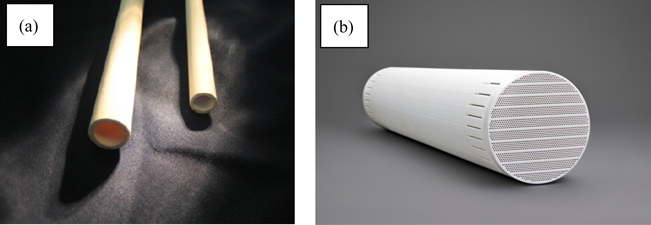

これまでに製品化されたゼオライト膜では,管状の多孔質セラミック支持体の外表面にゼオライト薄膜を形成した分離膜エレメントが用いられている(図3(a))。このような管状膜は,高分子膜で用いられる中空糸型やスパイラルワンド型のモジュールに比べると,単位体積当たりの膜面積が小さい点が課題であった。これに対して,日本ガイシが開発したモノリス型のゼオライト膜は,従来の管状膜に比べて単位体積当たりの膜面積が非常に大きく,大流量のガス処理にも対応できるようになっている(図3(b))。

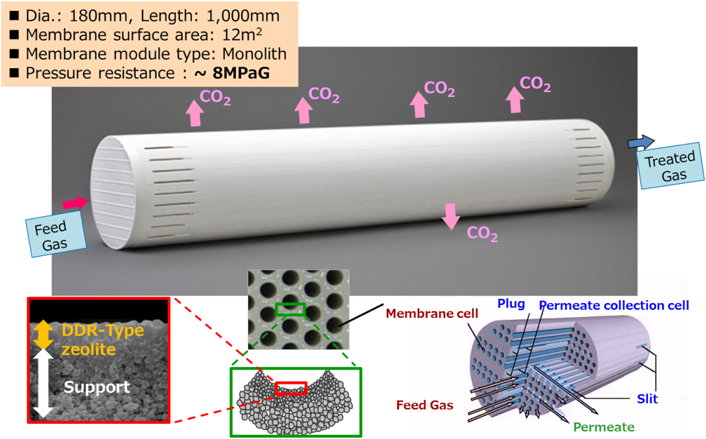

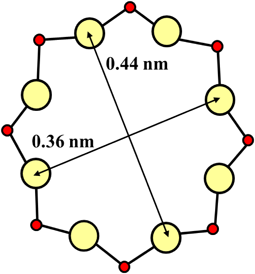

このようにゼオライト膜の改良が進む中,日本ガイシと当社は,図4に示すDDR膜を用いる天然ガスからのCO2分離膜プロセスを開発した23,24)。従来の天然ガス処理に用いられる高分子膜は,天然ガスに高濃度のCO2が含まれる場合には膜の可塑化が生じて選択性が大幅に低下するため7),適用できる条件に制約があった。また,CO2とメタンの分離係数がα(CO2/CH4)=20程度と低く,CO2とともにメタンも少なからず透過するので,製品となるメタンのロスが生じる25)。一方,日本ガイシが開発したDDR膜は,α(CO2/CH4)>160もの高い分離係数を有する24,26)。そのため,CO2/CH4=50/50の天然ガスを膜分離装置一段で処理する場合,高分子膜では7%のメタンロスが生じるが,DDR膜では1%にまで低減することが可能である。

DDR膜が優れた分離性能を示すのは,DDRの細孔径がCO2とメタンの分離に適するだけでなく,CO2に対して強い吸着親和性を有するためである27,28)。図5に示すように,DDRの楕円型の細孔は,CO2とメタンの動的分子径と比較すると両者の中間の大きさであることが分かる。さらに,図6のように,DDR膜のCO2透過係数は,動的分子径がより小さい水素やヘリウムと比較しても大きく,CO2のDDRへの吸着親和性が高いことが示されている。こうした特性は,DDR膜がCO2とメタンの分離に関して特に有望であり,従来の高分子膜では対応できなかった高濃度のCO2を含む天然ガス田の開発にも貢献できることを示唆している。

現在,日本ガイシと当社は,DDR型ゼオライトのモノリス型エレメントを用いた天然ガス処理プロセスの実用化を目指している。実際の天然ガスを用いたDDR膜の実証試験等を通じて,大規模な商業適用への道筋を付けていきたい。

このように,近年のゼオライト膜の進化は,ガス分離用途での工業利用を着実に具体化しつつある。今後は,資源開発の分野に留まらず,分離・精製プロセスの消費エネルギーの削減が特に望まれる化学産業にも波及していくことが期待される。

3.1. エチレンプラントにおける分離操作とガス分離膜の適用性

エネルギー白書2015によれば,わが国の化学産業は,最終エネルギー消費の17%を占めるエネルギー多消費型産業であり29),その中でも蒸留で消費されるエネルギーが特に大きいことが指摘されている。この状況は,40,000塔以上の蒸留塔が稼働している北米も同様であり,石油精製・基幹化学産業で使われるエネルギーの約40%が蒸留塔で消費されているとの報告もある30)。すなわち,化学産業における蒸留・精製プロセスの熱効率の改善は,世界的な省エネルギーと温暖化ガス排出削減の要請に答える重要課題である。

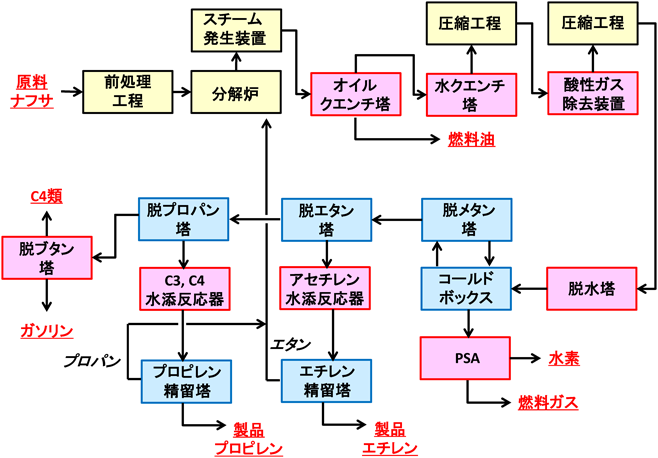

エチレンプラントのブロックフローの例を図7に示す。原料であるナフサを熱分解して得られた分解ガスは,段階的に冷却,酸性ガス除去,脱水処理された後,各成分に分離・精製される。この分離セクションでは,深冷分離で水素と一酸化炭素を分離した上で,脱メタン塔,脱エタン塔,脱プロパン塔でそれぞれメタン,C2留分,C3留分が分離される。さらに,C2留分とC3留分は,エチレン精留塔,プロピレン精留塔で処理され,製品であるエチレン,プロピレンが回収される。これらの蒸留分離は低温で行われるため大量の冷熱を必要とすること,高い製品純度が求められることから蒸留塔の段数が非常に多くなり設備費が高くなることなどが課題となっていた。

このような背景から,ガス分離膜の適用による分離・精製プロセスの革新が期待されている。現状では,炭素数の違いにより炭化水素化合物を高選択的に分離できる膜は開発されていないため,脱メタン塔,脱エタン塔,脱プロパン塔の用途を膜で代替することは困難である。一方,エチレン精留塔,プロピレン精留塔に関しては,膜分離法ではオレフィン/パラフィンのわずかな分子形状の差異や,吸着親和性の違いによりオレフィンの選択透過が可能であることが知られており,ガス分離膜の適用が有望視される12,31)。そこで,本稿では,まずプロピレンを選択透過するガス分離膜を利用する膜分離プロセスについて検討した結果を記載する。

3.2. プロピレン/プロパン分離

ナフサを原料とするエチレン製造プロセスの場合,プロピレン精留塔入口のプロピレン濃度は約98 mol%である。これに対して,ポリマーグレードのプロピレン純度は99.5 mol%以上が要求される。

プロピレン/プロパン分離は,相対揮発度が1.15程度であり,蒸留操作では精製が特に困難な系である32)。実際に,プロピレン精留塔の段数は100段~200段を超えることもあり,高純度の製品を得るために還流比を高くする必要もあることから,設備費と用役費が非常に大きくなる32–34)。ただし,蒸留分離であるため,回収率は98%程度と高い35)。

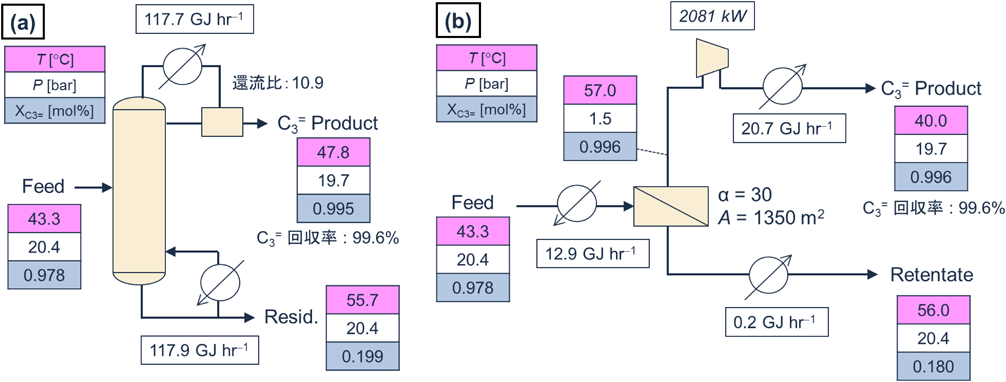

本系に関して,Invensys社のプロセスシミュレータPRO/II®により熱物質収支を計算した結果を図8に示す。従来のプロピレン精留塔では,還流比が10.9に達し,塔底側のリボイラーの負荷は117.9 GJ hr−1と大きくなった(図8(a))。これに対して,プロピレン透過係数PC3H6=1.0×10−7 mol m−2 s−1 Pa−1,分離係数α(C3H6/C3H8)=30のガス分離膜を用いた場合は,一段の膜分離でプロピレン精留塔と同等の製品純度と回収率を達成しながら,低圧スチームの用役費を大幅に削減できるという結果が得られた(図8(b))。

ただし,膜分離プロセスでは,膜に供給する原料を予め気化させるため,分離膜の前段に蒸発器を設置する必要がある。また,膜は供給側と透過側の圧力差を駆動力としてプロピレンを透過させるため,透過ガスの圧力が1.5 barまで減少する。そこで,膜と精留塔とを同等の条件で比較するため,図8(b)では透過ガスを圧縮・冷却して液化する工程を付加している。この際,透過ガスの昇圧に用いるコンプレッサーの電力と冷却のための冷却水が必要になる。また,プロピレン製造量を年産30万tonと仮定した場合に必要な膜面積は1350 m2となった。これは,プロピレン回収率を蒸留分離と同程度としたためであり,膜分離を適用する際の最適な回収率はコストを勘案して決定する必要がある。

以上の検討結果は,プロピレン/プロパン分離膜の適用により分離エネルギーの大幅な削減可能性を示唆するものであり,工業レベルで利用できる膜の開発が強く期待される。

3.3. エチレン/エタン分離

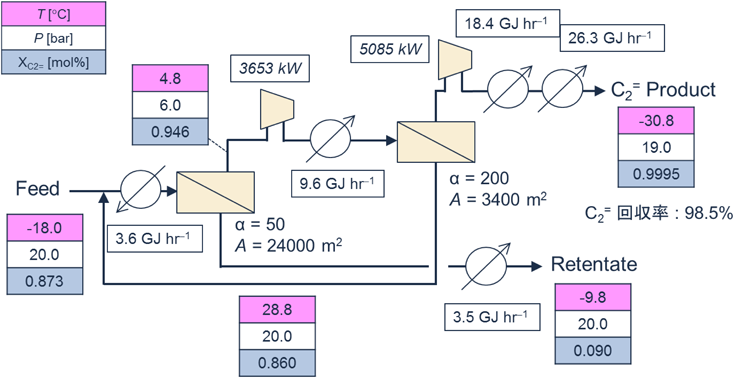

エチレン/エタン分離もまた,蒸留操作では分離が困難な系であり,分離エネルギーの削減が望まれる32)。ところが,ポリマーグレードのエチレンは99.95 mol%以上の純度が要求され,エチレン濃度87 mol%程度の原料を膜分離器一段で処理するためには,α(C2H4/C2H6)>2000もの非常に高性能な膜が必要になる。そこで,本系に関しては,膜分離器を二段とするプロセスを検討した(図9)。

二段分離プロセスでは,一段目の膜の透過ガス(エチレンリッチ)を二段目の膜で再度分離する。この際,二段目の膜の非透過ガス(エタンリッチ)は一段目の膜に戻し,再処理している。このプロセスでは,一段目にα(C2H4/C2H6)=50,二段目にα(C2H4/C2H6)=200程度の膜を用いることで,所定量のエチレンを99.95 mol%まで精製できる。ただし,製品のエチレンをエチレン精留塔と同等の条件まで昇圧するためには圧縮機の負荷が大きくなるほか,蒸留分離と同程度のエチレン回収率を達成するためには必要な膜面積も増大する。

しかしながら,膜分離プロセスでは,エチレン精留塔に比べて高価な冷熱の消費量を75%も削減できることが示唆されている。現状のガス分離膜を見れば選択透過性を大きく改善する必要があるが,今後の開発に注目したい。

3.4. ゼオライト膜によるプロピレン/プロパン分離

前述の通り,プロピレン/プロパン分離系ではガス分離膜の導入による用役費の削減効果が大きい。これまでのところ,本系を対象とするゼオライト膜の報告例は少数であるが,近年は実用化が期待される性能を持つ膜も開発されつつある(表4)。

表2 ゼオライト膜によるプロピレン/プロパン混合ガス分離試験結果| ゼオライト膜 | プロピレン透過係数

PC3H6[mol m−2 s−1 Pa−1] | 分離係数

α(C3H6/C3H8) | 試験温度[°C] | 報告年 | Ref. |

|---|

| FAU/α-Al2O3 | 1.2×10−8 | 6.1 | 40 | 2001 | 20 |

| FAU/α-Al2O3 | 7.5×10−10 | 14 | 100 | 2005 | 36 |

| ETS-10/α-Al2O3 | 7.9×10−8 | 5.5 | 30 | 2008 | 37 |

| Ag-FAU/α-Al2O3 | 4.1×10−8 | 55 | 80 | 2015 | 11 |

FAUやETS-10などのゼオライトを多孔質のα-Al2O3支持体表面に形成した従来の複合膜では,α(C3H6/C3H8)=5.5−14程度に留まる。これに対して,松方らは,イオン交換によりAg+をドープしたFAU膜において,α(C3H6/C3H8)=55もの高い分離係数が得られたことを報告している11)。興味深いことに,松方らの膜は,プロピレンもしくはプロパン単ガスの透過試験ではプロパンの透過係数の方が大きいが,混合ガス分離試験においてはプロピレンの透過係数がより大きくなっている。これは,Ag-FAUに吸着したプロピレンがプロパンの透過を妨げることにより,プロピレンの選択的な透過が起こることを示している。また,詳しい試験条件は不明であるが,ETS-10にAg+をドープしたゼオライト膜でもα(C3H6/C3H8)=120に達し,ETS-10膜に比べ分離係数が著しく改善したとの報告もある38)。

以上の研究成果は,ゼオライト膜がプロピレン/プロパン分離プロセスに求められる性能を実現しうることを示しており,今後の性能改善とスケールアップに向けた取り組みが期待される。

本稿では,本格的な工業利用に向けた開発が進むゼオライト膜の現状と,石油化学プロセスにおける適用の可能性について報告した。細孔による分子ふるいとガス分子の吸着親和性を併せ持ち,耐熱性や耐薬品性にも優れるゼオライト膜は,従来の高分子膜では対応できない分離ニーズへの適用が期待される。当社は,ゼオライト膜の用途開発と実用化への取り組みを続け,社会の発展に不可欠なエネルギー資源の獲得と,地球環境の保全に向けた省エネルギープロセスの実現に貢献していく所存である。

謝辞Acknowledgments

本稿に示したプロセス検討に関する研究は,(国研)新エネルギー・産業技術総合研究開発機構(NEDO)殿の業務委託研究「基礎化学品製造における革新的省エネルギープロセスに関する先導的検討」として実施したものであり,ここに謝意を表します。

引用文献References

1) R. W. Baker, Future directions of membrane gas separation technology, Ind. Eng. Chem. Res., 41, 1393–1411 (2002).

2) 神山義康,有機蒸気分離膜システム,膜,1994, 19, 61–63.

3) A. F. Ismail, K. Khulbe and T. Matsuura, Gas Separation Membranes: Polymeric and Inorganic, Springer, 2015, p. 6.

4) S. Uebbing, Membrane technology goes global, Bioenegy Insight, 5, 55–56 (2014).

5) L. M. Robeson, The upper bound revisited, J. Membr. Sci., 320, 390–400 (2008).

6) N. Kosinov, J. Gascon, F. Kapteijn and E. J. M. Hensen, Recent developments in zeolite membranes for gas separation, J. Membr. Sci., 499, 65–79 (2016).

7) A. F. Ismail and W. Lorna, Penetrant-induced plasticization phenomenon in glassy polymers for gas separation membrane, Sep. Purif. Technol., 27, 173–194 (2002).

8) R. Faiz and K. Li, Polymeric membranes for light olefin/paraffin separation, Desalination, 287, 82–97 (2012).

9) 喜多英敏,無機膜による気体分離,膜,39, 132–138 (2014).

10) M. Matsukata, K. Sawamura, Y. Sekine and E. Kikuchi, “Chapter 8—Review on Prospects for Energy Saving in Distillation Process with Microporous Membranes”, Inorganic Polymeric and Composite Membranes Structure, Function and Other Correlations, S. T. Oyama and S. M. Stagg-Williams eds., Elsevier, 2011, pp. 175–193.

11) M. Matsukata, M. Sakai, Y. Sasaki and T. Tomono, Propylene/propane separation through FAU-type zeolite membrane, Proc. 2015 AIChE Annual Meeting, Nov. 8–13, 2015, Salt Lake City, UT, USA.

12) M. Kanezashi, W. N. Shazwani, T. Yoshioka and T. Tsuru, Separation of propylene/propane binary mixtures by bis(triethoxysilyl) methane (BTESM)-derived silica membranes fabricated at different calcination temperatures, J. Membr. Sci., 415–416, 478–485 (2012).

13) E. Matsuyama, A. Ikeda, M. Komatsuzaki, M. Sasaki and M. Nomura, High-temperature propylene/propane separation through silica hybrid membranes, Sep. Purif. Technol., 128, 25–30 (2014).

14) M. Yoshimune and K. Haraya, Flexible carbon hollow fiber membranes derived from sulfonated poly (phenylene oxide), Sep. Purif. Technol., 75, 193–197 (2010).

15) O. Karvan, J. R. Johnson, P. J. Williams and W. J. Koros, A pilot-scale system for carbon molecular sieve hollow fiber membrane manufacturing, Chem. Eng. Technol., 36, 53–61 (2013).

16) Y. Morigami, M. Kondo, J. Abe, H. Kita and K. Okamoto, The first large-scale pervaporation plant using tubular-type module with zeolite NaA membrane, Sep. Purif. Technol., 25, 251–260 (2001).

17) N. Yamanaka, M. Itakura, Y. Kiyozumi, Y. Ide, M. Sadakane and T. Sano, Acid stability evaluation of CHA-type zeolites synthesized by interzeolite conversion of FAU-type zeolite and their membrane application for dehydration of acetic acid aqueous solution, Microporous Mesoporous Mater., 158, 141–147 (2012).

18) 近藤正和,有機溶媒脱水用ゼオライト膜の実用化,真空,49, 225–231 (2006).

19) V. Van Hoof, L. Van den Abeele, A.Buekenhoudt, C. Dotremont and R. Leysen, Economic comparison between azeotropic distillation and different hybrid systems combining distillation with pervaporation for the dehydration of isopropanol, Sep. Purif. Technol., 37, 33–49 (2004).

20) 松方正彦,無機膜による炭化水素分離,膜,23, 55–61 (1998).

21) S. Nair, Z. Lai, V. Nikolakis, G. Xomeritakis, G. Bonilla and M. Tsapatsis, Separation of close-boiling hydrocarbon mixtures by MFI and FAU membranes made by secondary growth, Microporous Macroporous Mater., 48, 219–228 (2001).

22) J. Caro and M. Noack, Zeolite membranes – Recent developments and progress, Microporous Macroporous Mater., 115, 215–233 (2008).

23) 日揮と日本ガイシ,天然ガスからCO2除去プラント装置開発,日本経済新聞電子版,2014年11月18日.

24) H. Hasegawa, K. Nishida, S. Oguro, Y. Fujimura, K. Yajima, M. Niino, M. Isomura and T. Tomita, Process design of natural gas treatment using DDR-type zeolite membrane, Presentation at the 2016 North American Membrane Society Meeting, May 21–25, 2016, Bellevue, WA, USA.

25) A. K. Pabby, S. S. H. Rizvi and A. M. S. Requena, Handbook of Membrane Separations: Chemical, Pharmaceutical, Food, and Biotechnological Applications, 2nd ed., CRC Press, 2015, p.838.

26) J. v. d. Bergh, W. Zhu, F. Kapteijn, J. A. Moulijn, K. Yajima, K. Nakayama, T. Tomita and S. Yoshida, Separation of CO2 and CH4 by a DDR membrane, Res. Chem. Intermed., 34, 467–474 (2008).

27) R. Krishna and J. M. van Baten, Segregation effects in adsorption of CO2-containing mixtures and their consequences for separation selectivities in cage-type zeolites, Sep. Purif. Technol., 61, 414–423 (2008).

28) 谷島健二,萩尾健史,宮原 誠,高橋直子,新野真紀子,磯村 学,吉田修一,大面積DDR型ゼオライト膜の開発,ゼオライト,31, 125–129 (2014).

29) 資源エネルギー庁,エネルギー白書2015.

30) D. C. White, Optimize energy use in distillation, Chem. Eng. Prog., March 2012, 35–41.

31) M. L. Chng, Y. Xiao, T.-S. Chung, M. Toriida and S. Tamai, Enhanced propylene/propane separation by carbonaceous membrane derived from poly(aryl ether ketone)/2,6-bis(4-azidobenzylidene)-4-methyl-cyclohexanone interpenetrating network, Carbon, 47, 1857–1866 (2009).

32) R. W. Baker and B. T. Low, Gas separation membrane materials: A prospective, Macromolecules, 47, 6999–7013 (2014).

33) M. Benali and B. Aydin, Ethane/ethylene and propane/propylene separation in hybrid membrane distillation systems: Optimization and economic analysis, Sep. Purif. Technol., 73, 377–390 (2010).

34) F. A. Da Silva and A. E. Rodrigues, Propylene/propane separation by vacuum swing adsorption using 13X zeolite, AIChE J., 47, 341–357 (2001).

35) Z. Olujic, L. Sun, M. Gadalla, A. de Rijke and P. J. Jansens, Enhancing Thermodynamic Efficiency of Energy Intensive Distillation Columns via Internal Heat Integration, Chem. Biochem. Eng. Q., 22, 383–392 (2008).

36) I. G. Giannakopoulos and V. Nikolakis, Separation of Propylene/propane mixtures using faujasite-type zeolite membranes, Ind. Eng. Chem. Res., 44, 226–230 (2005).

37) I. Tiscornia, S. Irusta, C. Téllez, J. Coronas and J. Santamaría, Separation of propylene/propane mixtures by titanosilicate ETS-10 membranes prepared in one-step seeded hydrothermal synthesis, J. Membr. Sci., 311, 326–335 (2008).

38) Z. Tang and L.-F. Li, Composite membranes for olefin/paraffin separation, US patent application, US20150321141A1.