膜分離法は,圧力差や濃度差を駆動力に用いる省エネルギーな分離方法であることから,化学産業におけるエネルギー消費量の削減手法の一つとして期待されている。従来から膜分離法においては,各種の高分子材料や無機材料が分離膜材料として用いられてきた。

近年,新規な分離膜材料として,金属有機構造体(MOF: metal-organic framework)が注目を集めている1)。MOFは多核金属原子と有機配位子の配位結合により形成される多孔質の結晶体であり,高規則性の細孔構造と高い比表面積を持つこと,さらに従来の多孔材料と比較して空孔率が高いという特長を有する。MOFには金属種と有機配位子の組み合わせにより数多くの種類が存在し,細孔サイズは0.3–2 nm程度である。この細孔サイズは各種気体分子や低級炭化水素の分子径と同程度である。また,金属有機構造体の種類によっては,マイクロ孔において特定の気体分子に対する高い吸着性を示すものも存在する。このため,MOFを分離膜材料として用いた金属有機構造体膜(MOF膜)は,分子サイズの違いに基づいて気体を分離する分子ふるい効果と,特定の気体分子に対する高い吸着効果によって,高い気体選択透過性を示すことが期待される2–4)。

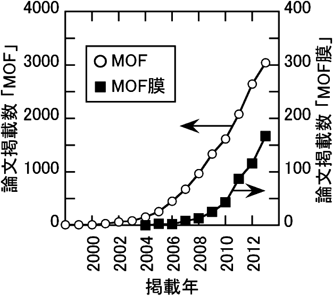

近年のMOF膜関連の論文投稿数の推移について,Web of Science®を用いた検索調査の結果を図1に示す。MOF全般の論文掲載数は過去10年余で急激に増加し,2013年の論文掲載数は3000報を越える。MOF膜に関する研究は2005年頃から報告され,2013年の論文掲載数は160報余と急増しており,本研究分野の活性化がうかがえる。現在はMOF膜の研究は発展途上にあり,各種のMOF種について膜化手法と分離特性の基礎的な研究が行われている。本解説においては,これまで膜化が検討されてきたMOF種と,MOF膜の具体的な作製手法,さらに最近特に注目されるプロピレン/プロパン分離膜について解説する。

2. 分離膜に用いる金属有機構造体(MOF)の種類

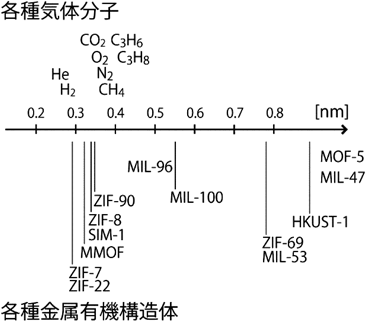

これまで報告されたMOFの種類は数百種類に上る。しかし,分離膜材料においては耐久性や作製の容易さ等が要求されるため,実際に分離膜として報告されたMOFの種類は限定されている3,5)。分離膜として報告された各種MOFの細孔径を,各種気体の分子サイズと共に図2に示す。細孔径が小さいものでは,ZIF-7(Zeolitic Imidazolate Framework-7)6,7)とZIF-22(Zeolitic Imidazolate Framework-22)8)が,細孔径約0.29 nm程度である。細孔径0.3–0.4 nm程度においては,MMOF(Microporous Metal-Organic Framework)9), SIM-1(Substituted Imidazolate Material-1)10), ZIF-8(Zeolitic Imidazolate Framework-8)11–14), ZIF-90(Zeolitic Imidazolate Framework-90)15)がある。これらのMOF種は細孔径が各種気体分子サイズと同程度であることから,気体分離膜用途として特に注目されている。細孔径0.5–0.6 nm程度においては,MIL-96(Materials from Institute Lavoisier-96)16), MIL-100(Materials from Institute Lavoisier-100)17)がある。これより大きな細孔径を持つMOFとしては,ZIF-69(Zeolitic Imidazolate Framework-69)18,19),MIL-53(Materials from Institute Lavoisier-53)20),HKUST-1(またはCu-BTC)21–23),MOF-5(またはIRMOF-1)24,25),MIL-47(Materials from Institute Lavoisier-47)26)が挙げられる。

ここに挙げたMOF種については,いずれも膜作製を行った結果が報告されている。しかし,気体の分離性能について必ずしも有効な分離性能が報告されているわけではない。気体分離膜において分離性能を得るためには,分離対象の気体分子サイズに対して適切な細孔径のMOF種を選択することに加えて,分離層における微小な欠陥を除去することが不可欠である。高い分離性能を示すMOF膜の開発に向けて,これまで報告された作製手法について次に紹介する。

3.1 混合マトリックス膜

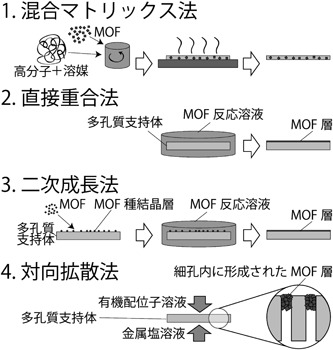

MOFは粉末状の結晶として得られることから,MOF単独で自立膜を形成することは困難である。このため,高分子材料と複合化した混合マトリックス膜(MMM: Mixed Matrix Membrane)が提案されている(図3)2,5)。高分子材料としては,気体透過度の低いガラス状高分子であるポリスルホン,ポリビニルアセテート,ポリエーテルイミド,ポリイミド等と,気体透過度の高いゴム状高分子であるポリジメチルシロキサン,ポリメチルフェニルシロキサン等が挙げられる。混合マトリックス膜において高い気体分離性を得るために,近年は主にガラス状高分子を用いた膜の作製が行われている。混合マトリックス膜の作製においては,MOFを重量分率で10–30%程度導入する報告が多いが,作製条件によっては最大60%程度まで導入する例もある。

様々なMOF種と高分子材料からなる混合マトリックス膜が報告されているが,中でも特に高い気体選択透過性を示す膜に注目する。PerezらはMOF-5とポリイミドからなる混合マトリックス膜を作製し,CO2とCH4透過度の増加および最大44のCO2/CH4分離係数を報告した27)。OrdonezらはZIF-8とポリイミドからなる混合マトリックス膜を作製し,水素選択性および二酸化炭素選択性の大幅な向上と,最大125のCO2/CH4分離係数を報告した28)。NairらはZIF-90とポリイミドからなる混合マトリックス膜を作製し,CO2透過度とCO2/CH4選択性の大幅な向上を報告した29)。Zornozaらは,MIL-53とポリスルホンからなる混合マトリックス膜を作製し,最大117のCO2/CH4分離係数を報告している30)。

混合マトリックス膜は,高分子材料とMOFの複合化による製膜手法であることから,従来の高分子膜の製膜技術を活用することにより,大面積化が比較的容易であることが利点である。その一方で混合マトリックス膜においては,MOF粒子と高分子マトリックスの接合部の不良,高分子マトリックスの相分離,高分子マトリックスによるMOF粒子の細孔の閉塞等が,気体の選択透過性向上に向けた課題とされる。また,混合マトリックス膜に導入するMOFの重量分率は最大でも60%程度であることから,得られる気体選択透過性は高分子マトリックスとMOFの双方に由来する。このため,MOF単独の性質を利用した高い気体選択透過性能を得ることはできない。そこで,MOFの細孔構造を直接に利用して高い気体選択透過性を得ることを目的として,純粋なMOF層を有する気体分離膜の作製が試みられてきた。純粋なMOF層を有する気体分離膜について,これまで報告された作製手法について次に紹介する。

3.2 直接重合法

MOFは粉末状の結晶であることから,純粋なMOF層を有する気体分離膜の作製においては,多孔質支持体が基板として用いられる。多孔質支持体の形状は中空管状や平板状が用いられることが多い。多孔質支持体の材質にはアルミナやチタニアが用いられることが多いが,高分子の多孔質支持体や金属メッシュを用いた報告例もある。気体分離性能を有するMOF層を形成するためには,MOFの結晶間の欠陥(粒界間隙)が残存しないことが要求される。さらにMOF層の厚みの均一化やMOFの結晶の充填密度の最適化が必要である。

直接重合法は,多孔質支持体をMOFの反応溶液に浸漬してMOFの合成を行うことにより,多孔質支持体の表面にMOF層を形成する製膜手法である(図3)。直接重合法においては,多孔質支持体に何も前処理を施さずに用いる手法に加えて,多孔質支持体の表面にあらかじめ化学的な処理を施す手法も報告されている。

直接重合法において多孔質支持体の表面に何も前処理を施さない場合は,MOF層はアンカー効果で多孔質支持体と接合することになる。Liuらは,硝酸亜鉛とテレフタル酸のDMF溶液に多孔質α-アルミナ基材を浸漬して耐圧容器内で加熱し,多孔質α-アルミナ基材の表面にMOF-5とZIF-69の結晶層を均一に形成したMOF膜をそれぞれ作製した18,25)。ここで,MOF-5の細孔径は1.54 nm,ZIF-69の細孔径は0.78 nmであり気体分子より大きいため,分子サイズに基づく気体分子の選択透過性は得られていない。

直接重合法において多孔質支持体の表面を化学修飾する場合には,MOF層の均一な形成と,多孔質支持体とMOF層との接合の安定化が期待できる。CaroらはZIF-22膜の作製において,3-aminopropyltriethoxysilane(APTES)を用いてアルミナの多孔質支持体を前処理することにより,ZIF-22層とアルミナの多孔質支持体との間に結合を生成する手法を開発し,得られたZIF-22膜においてH2/N2分離係数6.4を報告している8)。このAPTESを用いてアルミナの多孔質支持体の前処理を行う手法は,他のZIF種を用いた膜作製においても適用できる手法である。McCarthyらは,アルミナ基材の表面をイミダゾールで修飾することにより,ZIF-7とZIF-8膜の作製においてZIF層を強固に多孔質支持体上に形成できることを示し,ZIF-8膜においてH2/N2分離係数11.6を報告している13)。Guoらは,銅メッシュを多孔質基材として用いて,硝酸銅とトリメシン酸のメタノール溶液と共に耐圧容器内で加熱し,その表面にCu-BTCの結晶層を均一に形成したMOF膜を作製した23)。原料の硝酸銅と同じ金属種である銅メッシュを多孔質支持体として用いることで,Cu-BTCの結晶層が支持体と配位結合を形成して緻密に形成され,H2/CH4の分離係数7.8を得たと報告している。

3.3 二次成長法

純粋なMOF層を有する気体分離膜の製膜手法として,多孔質支持体の表面にMOFの種結晶を担持し,これを核としてMOF層を形成する手法が,二次成長法である(図3)。二次成長法はゼオライト膜の作製において頻繁に用いられる手法であり,その知見がMOF膜においても活用されている。二次成長法によるMOF膜の作製においては,まずMOFの種結晶を多孔質支持体の表面に均一に担持し,続いてMOFの原料溶液に浸漬して二次成長を行うことでMOF膜が得られる。種結晶としてナノサイズの微小な結晶を用いることが,均一なMOFの結晶層を形成する上で望ましく,これは水熱合成法やマイクロ波を用いた加熱による重合法によって作製される。MOFの種結晶を多孔質支持体に担持する工程は,種結晶を直接に塗布するラビング法,ディップコート法,高温における焼結法およびマイクロ波を用いた加熱により担持する手法等,各種の手法が提案されている。均一なMOF層を形成するためには,二次成長法は直接重合法より一般的に有利であることから,近年は二次成長法を用いた手法の報告例が多い。二次成長法によるMOF膜の作製について,代表的な報告例を次に示す。

Zhaoらは,アルミナ多孔質支持体にMOF-5の種結晶をディップコート法により担持して,二次成長法によりMOF-5膜を作製した31)。Yooらは,MOF-5の種結晶の分散溶液にアルミナ多孔質支持体を浸漬してマイクロ波を用いて加熱することで種結晶層を形成し,二次成長法を用いてMOF-5膜を作製した32)。Guerreroらは,HKUST-1の種結晶の分散溶液に,200°Cに加熱したアルミナの多孔質支持体を浸漬して種結晶を担持し,二次成長法を用いてHKUST-1膜を作製した21)。Huらは,MIL-53膜の作製において,アルミナの多孔質支持体を1,4-benzenedicarboxylic acidで前処理するReactive Seeding法により多孔質支持体の表面に種結晶層を形成し,続いて二次成長法を用いてMIL-53膜を作製した20)。Nanらは,アルミナの多孔質支持体を用いてReactive Seeding法を用いて種結晶層を形成してMIL-96膜を作製した16)。これらのMOF膜の報告例においては,均一なMOF層の形成が報告されているが,分子サイズに基づいた気体分子の選択透過性は得られていない。

Ranjanらは,ラビング法による二次成長法によりアルミナの多孔質支持体を用いてMMOF膜を作製し,H2/N2分離係数23を報告している9)。Liらは,アルミナの多孔質支持体を用いてディップコート法によりMOFの種結晶を担持し,二次成長法を用いてZIF-7膜を作製した6,7)。Liらの作製したZIF-7膜では,H2/N2分離係数20とH2/CH4分離係数14を報告しており,分子サイズに基づいた気体分子の選択透過性が得られている。

3.4 対向拡散法

純粋なMOF膜を作製する手法として,直接重合法と二次成長法について述べたが,これに加えて注目すべき手法が対向拡散法である。対向拡散法においては,MOFが金属塩と有機配位子の二種類が原料であることを利用して,多孔質支持体の両側からこれらのMOFの原料溶液をそれぞれ供給し,界面においてMOF層を形成する(図3)。原料溶液の供給法は,多孔質支持体の形状が平板状であれば支持体の両側からそれぞれ供給することができ,中空管状であれば支持体の内外からそれぞれ供給することができる。

対向拡散法においては,反応溶液の相互の拡散速度とMOF層を形成する反応速度が,膜構造に大きく影響する。薄く緻密なMOF層を形成するためには,MOF層を形成する反応速度が反応溶液の拡散速度より十分に大きく,拡散律速である必要がある。このため,反応溶液の溶媒種・濃度・濃度比・反応温度等の反応条件と,細孔径や支持体厚み等の多孔質支持体の構造を十分に考慮することが求められる。

対抗拡散法によるMOF層の形成過程においては,原料溶液の界面は多孔質支持体の細孔内部に形成されるため,MOF層が多孔質支持体の内部に形成される点が従来の手法と大きく異なる。さらに,反応の経過と共にMOF層が緻密化し,結晶間の微小な欠陥まで全て埋め尽くしたところでMOF層の形成反応が終了する。以上より,対向拡散法においては,拡散律速の条件においてMOF膜の作製を行うことにより,最終的に結晶層の欠陥の無いMOF層を形成することができる。

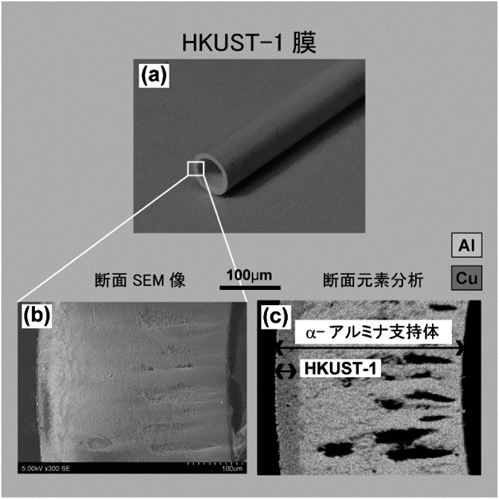

我々は,対向拡散法を用いてHKUST-1膜の作製を試みた。アルミナの多孔質中空管支持体を硝酸銅水溶液に浸漬した後に両端を封止してトリメシン酸のエタノール溶液に浸漬し,オートクレーブ中において膜作製を行った。得られたHKUST-1膜においては,多孔質中空管支持体の外表面直下に厚さ40ミクロンの分離層が形成されていることが確認された(図4)33)。対向拡散法で作製したHKUST-1膜は,分子サイズが酸素以上の大きさの気体種において気体透過度が低下して,H2/CH4の分離係数は153を示し,分子サイズに基づいた気体分子の選択透過性を得ることに成功した。HKUST-1膜は,従来の直接重合法と二次成長法を用いたMOF膜の作製においては気体分子の選択性は得られていなかった。対向拡散法を用いることにより,MOF層における微小な欠陥が排除され,気体の高い選択透過性を得ることができた。

対向拡散法は,結晶層に欠陥の無い緻密なMOF層を多孔質支持体の細孔内部に形成できる簡便な手法である。多孔質支持体の厚みや細孔径に加えて,対向拡散法における原料溶液の濃度と濃度比さらに反応温度を制御することにより,MOF膜の構造と気体選択透過性のコントロールが可能になると期待される。

4.1 プロピレン/プロパン分離とZIF-8

ここまで,MOF膜の主な作製方法と気体の選択透過特性について,既往の研究を取り上げてきた。現状では作製手法の検討と気体の選択透過性に関する基礎研究が主体であるが,今後はMOFの特性を生かした応用用途の開拓が必要とされる。

近年,MOF膜の適用用途として注目される分離系が,プロピレン/プロパン分離である34)。現状のプロピレンとプロパンの分離プロセスは,段数が200以上の大型の蒸留塔が用いられるエネルギー多消費プロセスである。これを膜分離プロセスに置き換えることによる大幅な省エネルギー化が期待される。従来から,プロピレンとプロパンの分離膜として,各種の高分子膜・促進輸送膜・ゼオライト膜・シリカ膜・炭素膜等が提案されてきた。これらに加えて,金属有機構造体のZIF-8(Zeolitic Imidazolate Framework-8)が,プロピレンとプロパンの新規分離膜素材として注目される。ZIF-8は,Zn(II)原子と2-メチルイミダゾールがソーダライト型のゼオライトと同等の骨格構造を形成した多孔性物質である35)。

ZIF-8の細孔径は,結晶構造を元にして約0.34 nmと報告されている。プロピレンとプロパンのファンデルワールス径はそれぞれ0.40 nmと0.42 nmであり,双方ともZIF-8の細孔径より大きい。一方で,ZIF-8の結晶を用いたプロピレン・プロパンの吸着速度と拡散係数の解析においては,プロピレンとプロパンの拡散係数には100倍程度の差があると報告されている36,37)。このことから,ZIF-8の細孔においては,配位子であるメチルイミダゾールが結晶中で回転することによって細孔径が大きくなり,気体分離において有効な実際の細孔径はプロピレンとプロパンの分離に適する0.40–0.42 nm程度であると報告されている。以上よりZIF-8は,微小な分子径の差に基づいてプロピレンとプロパンを分離できることから,新規な分離膜素材として期待される。

4.2 直接重合法および二次成長法によるZIF-8膜の作製

直接重合法を用いたZIF-8膜の作製手法の報告として,Buxらは平板状のチタニア多孔質支持体の表面にマイクロ波を用いた反応によりZIF-8の分離層を形成した。気体分離性能は,H2/CH4の混合ガスについて分離性能11.2を得ており,ZIF-8の細孔構造による気体の分離性能が得られたとの報告である14)。Xuらは,中空状のアルミナ多孔質支持体を用いて,直接重合法によりZIF-8膜を作製した38)。気体透過性は,H2/CO2, N2/CO2, CH4/CO2の分離係数についてそれぞれ32.2, 12.9, 11.9を報告している。McCarthyらは,直接重合法を用いて平板状のアルミナ多孔質支持体の表面にZIF-8の分離層を形成して,単成分気体透過性においてH2/CH4の分離係数13を報告した13)。

最近では,二次成長法を用いたZIF-8膜の作製手法の報告例が多い。Vennaらは,二次成長法によるZIF-8膜の作製を行い,混合ガスの気体分離性能としてCO2/CH4分離係数4–7を報告した39)。同様の二次成長法によるZIF-8膜の作製は,Panら40),Taoら41),Yaoらによっても報告されている42)。特にYaoらの報告においては,単成分気体透過性においてH2/C3H8分離係数1100が報告されており,ZIF-8膜がプロパンの不透過膜であることが示されている。

ZIF-8膜の作製手法の進展に伴い,プロピレンとプロパンの選択透過性の報告例も増加している。Panらは,平板状のアルミナ多孔質支持体を用いて二次成長法によりZIF-8膜を作製した11)。プロピレンとプロパンの分離性能について,プロピレン分率が高くなるほどプロピレン/プロパン分離係数が最大40程度まで増加したと報告している。さらにプロピレン/プロパン選択性の温度依存性について,低温における選択性が高いことを報告している。Kwonらは平板状のアルミナ多孔質支持体を用いて,マイクロ波を用いて種結晶を担持する二次成長法によってZIF-8膜を作製し,プロピレン/プロパン分離係数が約40であると報告した12)。Liuらは,アルミナ多孔質支持体を用いて二次成長法によるZIF-8膜の作製を行い,プロピレン/プロパン分離係数が約30であると報告した43)。これらの二次成長法によるZIF-8膜においては,プロピレン透過度は高いものでは1×10−8 mol m−2 s−1 Pa−1以上が得られている。今後,二次成長法による種結晶層およびZIF-8層の形成条件の改良により,プロピレンの透過度と選択性の向上が期待される。

4.3 対向拡散法によるZIF-8膜の作製

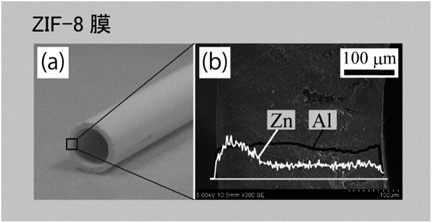

我々は対向拡散法によるHKUST-1膜の作製において得られた知見を元にして,これをZIF-8膜の作製に適用した44)。対向拡散法によるZIF-8膜の作製においては,多孔質支持体(多孔質αアルミナ中空管,外径約3 mm,細孔径150 nm,空孔率46%)の一端を封止し,中空管内部を硝酸亜鉛六水和物のメタノール溶液(0.4 M)で満たした後に,2-メチルイミダゾールのメタノール溶液(0.8 M)に開口端直下まで浸漬し,50°CにおいてZIF-8膜の形成を行った。

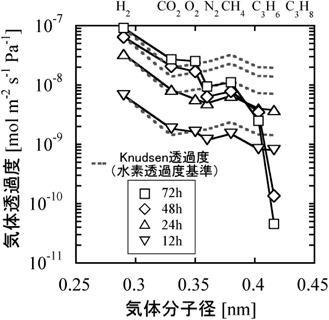

対向拡散法を用いて作製したZIF-8膜の構造解析から,多孔質支持体の外表面直下に厚さ約80 µmのZIF-8の層が存在することが,断面のSEM-EDX分析から明らかになった(図5)。従来の二次成長法においては多孔質支持体の外表面にZIF-8の分離層を形成しているが,対向拡散法を用いた場合は多孔質支持体の細孔内部に分離層が形成されることが特徴である。

単成分の気体透過特性の測定においては,酸素より大きな分子径の気体分子に対して分子ふるい効果を示し,プロピレン/プロパンの分離係数59が得られた(図6)。単成分気体透過性に基づいてプロピレンとプロパンの透過性・拡散性・溶解性の解析を行った結果,ZIF-8膜におけるプロピレン/プロパン分離は,主に拡散選択性によるものであることを示した。すなわち,ZIF-8膜においては,プロピレンとプロパンをわずかな分子サイズの違いに基づいて分離する,分子ふるい効果が支配的であることを明らかにした。

対向拡散法を用いたZIF-8膜の作製手法においては,分離層における欠陥を大幅に低減できるため高い選択透過性を得られることが利点である。今後は,対向拡散法における膜作製条件の検討を進めることにより,プロピレンの透過度と選択性の双方の向上が期待される。

金属有機構造体膜(MOF膜)は,規則的な細孔構造に基づいた高い選択透過性を得られることが期待される。MOF膜の作製手法として,高分子材料と複合化した高分子マトリックス膜,直接重合法,二次成長法,そして対向拡散法について紹介した。今後は,MOF膜の作製条件の検討と分離層の形成メカニズムの解明を進めることにより,透過性と選択性の大幅な向上が期待される。これに加えて,MOFの細孔構造と吸着特性を利用した新規な分離対象の探索も進める必要がある。これらの研究の進展により,MOF膜の特徴を生かした独自の膜分離プロセスが構築されることを期待したい。

謝辞Acknowledgments

本研究の一部は,JSPS科研費25820385の助成を受けたものです。本研究の一部は,物質・デバイス領域共同研究拠点における共同研究の支援により行われたものです。多孔質支持体をご提供頂きましたNOK株式会社に感謝申し上げます。

引用文献References

1) N. Stock and S. Biswas, Chem. Rev., 112, 933–969, (2012).

2) G. X. Dong, H. Y. Li, and V. K. Chen, J. Mater. Chem. A, 1, 4610–4630, (2013).

3) M. Shah, M. C. McCarthy, S. Sachdeva, A. K. Lee, and H. K. Jeong, Ind. Eng. Chem. Res., 51, 2179–2199, (2012).

4) O. Shekhah, J. Liu, R. A. Fischer, and C. Woll, Chem. Soc. Rev., 40, 1081–1106, (2011).

5) B. Zornoza, C. Tellez, J. Coronas, J. Gascon, and F. Kapteijn, Microporous Mesoporous Mater., 166, 67–78, (2013).

6) Y. S. Li, F. Y. Liang, H. Bux, A. Feldhoff, W. S. Yang, and J. Caro, Angew. Chem. Int. Edit., 49, 548–551, (2010).

7) Y. S. Li, F. Y. Liang, H. G. Bux, W. S. Yang, and J. Caro, J. Membr. Sci., 354, 48–54, (2010).

8) A. S. Huang, H. Bux, F. Steinbach, and J. Caro, Angew. Chem. Int. Edit., 49, 4958–4961, (2010).

9) R. Ranjan and M. Tsapatsis, Chem. Mater., 21, 4920–4924, (2009).

10) S. Aguado, C. H. Nicolas, V. Moizan-Basle, C. Nieto, H. Amrouche, N. Bats, N. Audebrand, and D. Farrusseng, New J. Chem., 35, 41–44, (2011).

11) Y. C. Pan, T. Li, G. Lestari, and Z. P. Lai, J. Membr. Sci., 390, 93–98, (2012).

12) H. T. Kwon and H. K. Jeong, Chem. Commun., 49, 3854–3856, (2013).

13) M. C. McCarthy, V. Varela-Guerrero, G. V. Barnett, and H. K. Jeong, Langmuir, 26, 14636–14641, (2010).

14) H. Bux, F. Y. Liang, Y. S. Li, J. Cravillon, M. Wiebcke, and J. Caro, J. Am. Chem. Soc., 131, 16000–16001, (2009).

15) A. S. Huang, W. Dou, and J. Caro, J. Am. Chem. Soc., 132, 15562–15564, (2010).

16) J. P. Nan, X. L. Dong, W. J. Wang, and W. Q. Jin, Microporous Mesoporous Mater., 155, 90–98, (2012).

17) P. L. Llewellyn, S. Bourrelly, C. Serre, A. Vimont, M. Daturi, L. Hamon, G. De Weireld, J. S. Chang, D. Y. Hong, Y. K. Hwang, S. H. Jhung, and G. Ferey, Langmuir, 24, 7245–7250, (2008).

18) Z. P. Lai, Y. Y. Liu, E. P. Hu, and E. A. Khan, J. Membr. Sci., 353, 36–40, (2010).

19) Y. Y. Liu, G. F. Zeng, Y. C. Pan, and Z. P. Lai, J. Membr. Sci., 379, 46–51, (2011).

20) Y. X. Hu, X. L. Dong, J. P. Nan, W. Q. Jin, X. M. Ren, N. P. Xu, and Y. M. Lee, Chem. Commun., 47, 737–739, (2011).

21) V. V. Guerrero, Y. Yoo, M. C. McCarthy, and H. K. Jeong, J. Mater. Chem., 20, 3938–3943, (2010).

22) J. P. Nan, X. L. Dong, W. J. Wang, W. Q. Jin, and N. P. Xu, Langmuir, 27, 4309–4312, (2011).

23) H. L. Guo, G. S. Zhu, I. J. Hewitt, and S. L. Qiu, J. Am. Chem. Soc., 131, 1646–1647, (2009).

24) Y. Yoo and H. K. Jeong, Chem. Commun., 2441–2443, (2008).

25) Y. Y. Liu, Z. F. Ng, E. A. Khan, H. K. Jeong, C. B. Ching, and Z. P. Lai, Microporous Mesoporous Mater., 118, 296–301, (2009).

26) A. Centrone, Y. Yang, S. Speakman, L. Bromberg, G. C. Rutledge, and T. A. Hatton, J. Am. Chem. Soc., 132, 15687–15691, (2010).

27) E. V. Perez, K. J. Balkus, J. P. Ferraris, and I. H. Musselman, J. Membr. Sci., 328, 165–173, (2009).

28) M. J. C. Ordonez, K. J. Balkus, J. P. Ferraris, and I. H. Musselman, J. Membr. Sci., 361, 28–37, (2010).

29) T. H. Bae, J. S. Lee, W. L. Qiu, W. J. Koros, C. W. Jones, and S. Nair, Angew. Chem. Int. Edit., 49, 9863–9866, (2010).

30) B. Zornoza, A. Martinez-Joaristi, P. Serra-Crespo, C. Tellez, J. Coronas, J. Gascon, and F. Kapteijn, Chem. Commun., 47, 9522–9524, (2011).

31) Z. X. Zhao, X. L. Ma, Z. Li, and Y. S. Lin, J. Membr. Sci., 382, 82–90, (2011).

32) Y. Yoo, Z. P. Lai, and H. K. Jeong, Microporous Mesoporous Mater., 123, 100–106, (2009).

33) N. Hara, M. Yoshimune, H. Negishi, K. Haraya, S. Hara, and T. Yamaguchi, Rsc. Adv., 3, 14233–14236, (2013).

34) R. W. Baker, Ind. Eng. Chem. Res., 41, 1393–1411, (2002).

35) K. S. Park, Z. Ni, A. P. Cote, J. Y. Choi, R. D. Huang, F. J. Uribe-Romo, H. K. Chae, M. O’Keeffe, and O. M. Yaghi, Proc. Natl. Acad. Sci. USA, 103, 10186–10191, (2006).

36) K. H. Li, D. H. Olson, J. Seidel, T. J. Emge, H. W. Gong, H. P. Zeng, and J. Li, J. Am. Chem. Soc., 131, 10368–10369, (2009).

37) C. Zhang, R. P. Lively, K. Zhang, J. R. Johnson, O. Karvan, and W. J. Koros, J. Phys. Chem. Lett., 3, 2130–2134, (2012).

38) G. S. Xu, J. F. Yao, K. Wang, L. He, P. A. Webley, C. S. Chen, and H. T. Wang, J. Membr. Sci., 385, 187–193, (2011).

39) S. R. Venna and M. A. Carreon, J. Am. Chem. Soc., 132, 76–78, (2010).

40) Y. C. Pan, B. Wang, and Z. P. Lai, J. Membr. Sci., 421, 292–298, (2012).

41) K. Tao, C. L. Kong, and L. Chen, Chem. Eng. J., 220, 1–5, (2013).

42) J. F. Yao, L. X. Li, W. H. B. Wong, C. Z. Tan, D. H. Dong, and H. T. Wang, Mater. Chem. Phys., 139, 1003–1008, (2013).

43) D. Liu, H. Ma, H. Xi, and Y. S. Lin, J. Membr. Sci., 451, 85–93, (2014).

44) N. Hara, M. Yoshimune, H. Negishi, K. Haraya, S. Hara, and T. Yamaguchi, J. Membr. Sci., 450, 215–223, (2014).