製鉄業は,鉄の酸化物である鉄鉱石をコークスという炭素によって還元しているため,必然的に炭酸ガスが発生する構造となっている。わが国の炭酸ガスの排出量は11~13億tで推移しているが1),その15%にあたる約2億tは製鉄業から排出されている。この情勢にあたり,鉄鋼連盟では炭酸ガスを削減する数々の取組みをおこなっている2)。その一つが,2008年度より5年間にわたり,NEDOの支援を受けて行った環境調和型製鉄技術開発(以下,COURSE50(CO2 Ultimate Reduction of Steel-making Process by Innovative Technology for Cool Earth 50)と略す)である。JFEスチールでは,このCOURSE50プロジェクトの一環として,PSA法による製鉄所・高炉ガスからの炭酸ガス分離技術の研究開発を行っている。

従来のPSA法では,99.9~99.999%といった高純度のガスが製造されており,高純度の炭酸ガスは,ドライアイスやビール等の飲用として用いられている。しかしながら,炭酸ガスの需要は100万t程度に留まっている(これらの用途は炭酸ガスを固定化して使用されるのではなく,大気に再度放散されるケースが多いことにも注意を要する)3)。このため,本開発における炭酸ガスの純度は,高純度の必要性がないのは明らかである。一方で,高炉ガスを対象とする場合,例えば,その全排出ガス量の20%分の炭酸ガスを回収しようとすると,100万m3/hrレベルの高炉ガスを処理する必要がある。これは従来のPSAが数千m3/hrクラスの中規模プラントであることを考えると,数百~千倍規模のスケールアップを求められることを意味している。

このような観点から,我々は高炉ガスからの炭酸ガス分離・回収技術開発を進めてきた。本稿では,その開発経緯について,ご紹介していきたい。

炭酸ガスの吸着分離には,Na-X型ゼオライト(モレキュラーシーブ13X)や活性炭が用いられている。我々は種々の吸着剤に対して,炭酸ガスおよび高炉ガスに含まれるガス成分(窒素,一酸化炭素など)の吸着等温線を測定し,炭酸ガスの有効吸着量や高炉ガス中に含まれる他のガスに対する選択性から,Na-X型ゼオライトである東ソー製ゼオラムF9-HAを用いている4)。ゼオライトは水分に弱い欠点はあるが,吸着容量が大きく,選択性が高いのが魅力である。

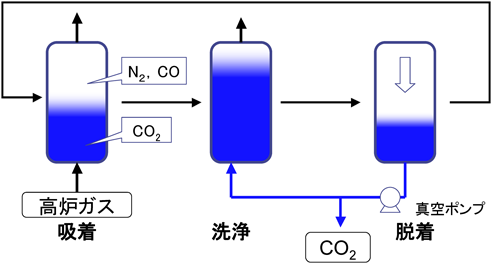

炭酸ガスのPSAの方式として,様々な方法があると考えられるが,我々が用いているのは,図1に示した3塔3ステップ方式というシンプルな方式である。最初の吸着工程では,吸着剤を充填した吸着塔に原料ガスを供給し,所定の圧力で一定時間流通させる。この段階で塔内の炭酸ガス濃度は70%程度まで濃縮される。この濃度では不十分なので,次の洗浄工程では,高濃度の炭酸ガスを供給する。これにより塔内の不要なガス(原料ガスが高炉ガスの場合は,窒素およびCO)をパージして,所望の炭酸ガス純度にまで精製する。最後の脱着工程では,塔内を真空ポンプで減圧し,高純度化された炭酸ガスを回収すると共に,一部を洗浄工程に供給する。この3つの工程を,3つの塔で順繰りに行うこととなる。

このPSA操作でキーとなるのは,吸着工程での原料ガス流量と圧力,洗浄工程における洗浄ガス量,脱着工程における減圧度,そして,全工程に要する時間(以下,サイクルタイムと表記する)である。製品ガスが高価であれば,十分な量の洗浄ガスを流通させて,炭酸ガスを高純度化させると共に,長めのサイクルタイムで安定的な運転をすることになる。しかしながら本開発では,製品ガスの価値は無いに等しく,いかに緩やかな条件で費用を節約して,効率的に炭酸ガスを回収するのかが開発の要点となってくる。

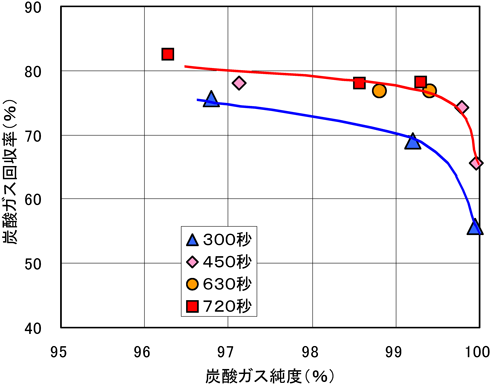

研究開発の初期に,ラボ・スケールのPSA試験装置を設置して,試験条件について検討した。前節で述べたサイクルタイムの効果を図2に示した。当初,サイクルタイムとして630 sを基準としていたが,450 sでも720 sでも分離性能は変わらないことが判る。サイクルタイムを300 sとすると,他のサイクルタイムよりCO2回収率が低下していることが認められる。この図の横軸は1%刻みとなっており,サイクルタイムの効果の差を拡大して見せているが,実際には僅かな違いしかない。そこで,次に紹介するベンチ・スケールのPSA装置では,サイクルタイムとして300 sを標準とすることとした。サイクルタイムを短くしても,1サイクル当たりに処理するガス量は変わらない(ガス流量を増加させる)。従って,サイクルタイムを短くした分,同じ設備でより多くのガスを処理できることになる。サイクルタイムを630 sから300 sに短縮したことにより,2.1倍の高炉ガスを処理できるから,処理するガス量が一定ならば,PSAの設備規模が約半分(48%)で済むことになる。PSAによる炭酸ガスの回収コストは,設備費と電力費が大きな割合を占めているため,設備費が低減できることは,非常に意味がある。この時点の推定では,上記のサイクルタイム短縮により,炭酸ガスの回収費用は約13%低減できると考えられた。そこで,ベンチ・スケールのPSA装置を建設し,ラボPSA装置の成果を実証すると共に,さらなる回収費用削減に取り組むこととした。

今回の技術開発で大きな役割を果たしたのは,炭酸ガス回収能力3 t/d(公称)のベンチ・スケール装置ASCOA-3である。JFEスチール西日本製鉄所福山地区に設置されている。ASCOA-3の外観を図3に示した。全ての作業を地上で行えるよう配慮すると共に,作業通路を広めに設計したため,敷地は21 m×25 mとやや広めである。

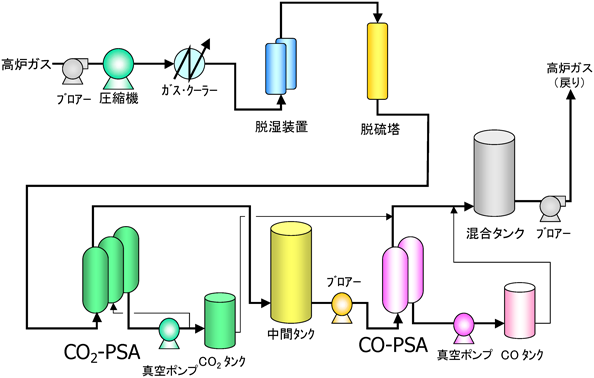

ASCOA-3の概略フローを図4に示した。製鉄所内で発生する実際の高炉ガス(BFG: Blast Furnace Gas)を本管からブロアーで引き込み,これを圧縮機で加圧している。圧縮機では300 kPaまでの加圧が可能な設計となっている。加圧された高炉ガスは,冷却された後,除湿機で−60°Cまでガス露点を下げることが出来る。

この後,活性炭を充填した脱硫塔を通した後,心臓部である炭酸ガスPSAに供給される。炭酸ガスPSAの外観を図5に示した。内径は750 mmで高さ1.2 mの吸着塔が3塔並んでいる。この3塔の内,A塔(写真一番右)には測温抵抗体を11本設置している。5本の測温抵抗体は,各々の高さの中心温度を測定している。また上,中,下の3ヶ所については,半径の1/2の場所および器壁近傍にも測温抵抗体が配置されている。これにより吸着・脱着時の温度分布およびそれらのスイング状況を計測できるようになっている。また,より感度が高い温度計測が出来るように,同様の位置に熱電対を後に増設している。これ以外に,吸着塔の塔頂から排出されるオフガス配管には,リアルタイムでCOおよびCO2の濃度が測定できるように赤外吸収分光光度計が設置されている。この炭酸ガスPSAにて吸着された炭酸ガスは,真空ポンプによって回収され,CO2タンクに貯められる。CO2タンクに送られた炭酸ガスは,回収量および回収濃度が流量計(温度,圧力による補正あり)やガスクロマトグラフ装置で測定される。一方,炭酸ガスPSAを通過したオフガスは,中間タンクに送られる。このオフガスは,秒単位で組成や圧力,流量が変化するため,十分混合して平均化されるように中間タンクは大きめで設計されている。中間タンクに貯蔵されたオフガスは中間ブロアーで次のCO-PSAに供給される。CO-PSAでは,COが濃縮されて,高熱量の可燃ガスとして回収される。ASCOA-3は試験設備であるため,これらの分離されたガスは,回収量およびガス組成を分析した後,再度混合され,高炉ガス本管に戻される構造となっている。なお,誌面の限りがあるため,本稿では,炭酸ガスの分離回収についてのみ紹介することとしたい。可燃ガスの回収については,別報告6)を参照されたい。

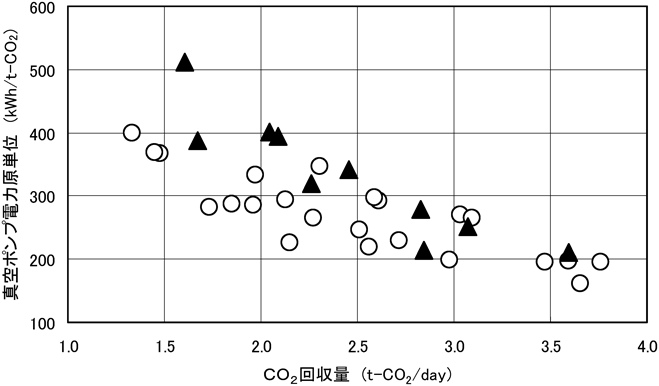

ASCOA-3は2011年2月に完成し,同年3月に実施した総合試運転で,十分な性能があることが確認された。そこで様々な条件で電力原単位を削減する検討を行った。結果を図6に示した。この図に示したように,結果は単純で,炭酸ガス回収率の増加に伴い,電力を最も多く消費する真空ポンプの電力原単位が低下していく。図中○で示したプロットは,100 kPa以上の吸着圧力での試験結果である。一方,図中▲で示したプロットは,50 kPaという低い吸着圧力条件での試験結果である。このように低吸着圧力でも,炭酸ガス回収率が高い条件では,真空ポンプ電力原単位は約200 kWh/tと低く抑えられることが判る。この吸着圧力50 kPaという条件は重要である。このように低い圧力であれば,吸着塔へのガス供給用機器として,低電力のブロアーを利用できるからである。そこで以降のASCOA-3での試験では,吸着圧力は50 kPaを標準とすることにした。

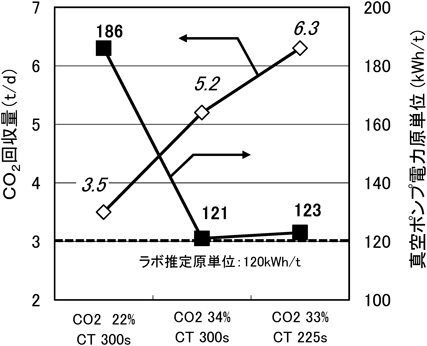

次に検討したのが,原料ガス中の炭酸ガス濃度の影響である。原料ガス,すなわち高炉ガス中の炭酸ガス濃度は,将来的に増加するものと考えられている。一方,ASCOA-3に供給されている高炉ガスは実ガスであるため,濃度を意図的に変更するのは困難である。そこで,ASCOA-3で分離・回収した炭酸ガスを,供給される実高炉ガスと混合して,炭酸ガス濃度の影響を調査した。結果を図7に示した。

ASCOA-3における通常の条件(原料ガス中炭酸ガス濃度:22%)では,図7に示したように真空ポンプの電力原単位(■)は180~200 kWhr/t程度である。回収した炭酸ガスを高炉ガスに添加して,原料ガス濃度を34%まで増加させると,炭酸ガス回収量(◇)は5.2 t/dまで増加し,真空ポンプ電力原単位は121 kWhr/tにまで低下している。この状態でサイクルタイムを225 sまで低下させると,真空ポンプ電力原単位は横ばいではあるものの,炭酸ガス回収率は6.3 t/dまで向上することが判った。

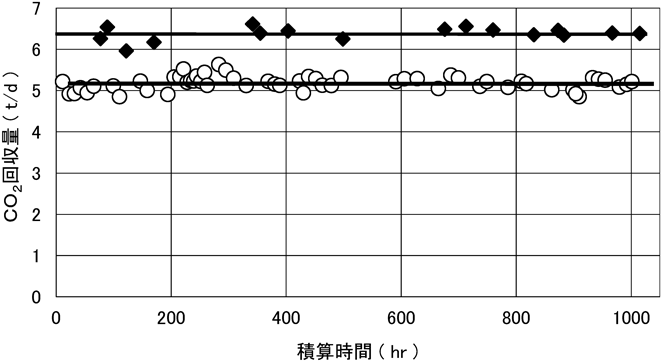

ここまで紹介した以外に,原料ガス露点を−60°Cから−30°Cまで上げる試験等を行い,短期的には影響がないことを把握した。これらの試験結果を総合的に検討して,ベストと考えられる条件において,1,000時間の耐久テストを行った。結果を図8に示した。ここでは図7で示した5.2 t/d条件(○)と6.3 t/d(◆)条件を適宜繰り返して行っている。図から明らかなように,双方の条件とも,炭酸ガス回収量に変化は認められず,安定的に運転することができた。

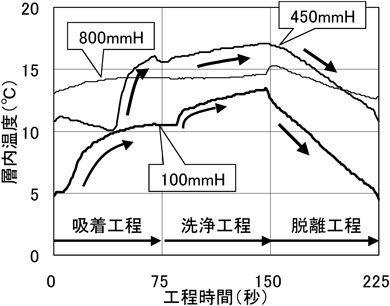

炭酸ガスPSAの場合,その内部温度は炭酸ガスの吸・脱着が主な変動要因である。そこでASCOA-3吸着塔に設置している測温抵抗体および増設した熱電対により温度分布とスイング状況を追跡した。図9に垂直方向(ガス流れ方向)の吸着塔中心の温度分布およびそのスイング状況を示した。図9は1サイクルタイム分(225 s)の熱電対による温度計測データである。吸着工程および洗浄工程での温度上昇は,ガス流れと同じように下から上方向へ徐々に上がり,最上段(800 mm高さ)の温度が上がり始めた所で脱着工程に移行していることが判る。脱着工程では,高さ位置の差はなく,同時に温度が低下して行っていることが判る。このように各々の工程において,炭酸ガスの吸・脱着の挙動が,温度データによって十二分に把握することができる。

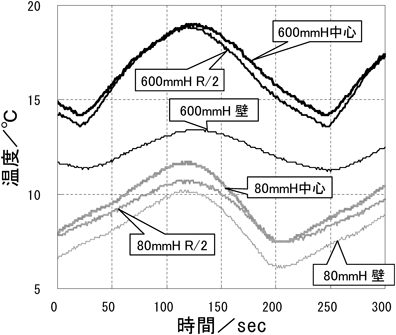

水平方向の温度分布を図10に示した。こちらは測温抵抗体での計測データであるため,やや感度が鈍いものの,1サイクル(300 s)での動きは十分に観測されている。高さ80 mm, 600 mm共に,中心部と半径の1/2の位置(R/2)の温度は,ほぼ同じ温度でスイングしていることが判る。中心部とR/2の温度測定位置は約190 mm離れているが,中心部とR/2での温度スイングが一致していることは,炭酸ガスの吸脱着挙動が一致していることを意味している。これは炭酸ガスの吸着熱が大きいこと,および炭酸ガスの吸着量が他のガスに比べて圧倒的に多いためである。このことから,水平方向に吸着塔をスケールアップしても,吸着剤が均一に充填されていれば,炭酸ガスの吸脱着挙動は変化しないものと推定している。なお,直径6 mφ(吸着層厚2.5 m),長さ22.5 mという巨大な枕型の吸着塔を想定し,ガス流れをシミュレーションした結果,均一吸着剤下面の圧力はほとんど均一であることが証明されている7)。一方,壁近傍の温度は,これらより低い温度で推移している。これは,試験時期が冬場であったためである。壁近傍の温度は,夏場は逆に高めの温度で推移することが判明している。理論的には,吸着には温度が低い方が有利であり,脱着には温度が高い方が有利である。夏場,冬場で,壁近傍の温度も,ガス温度も異なる。しかしデータを比較した結果,炭酸ガス回収率等のデータは,季節や原料ガス温度による影響は認められなかった。温度の高低によるメリット,デメリットが相殺されているとも考えられる。なお,実機規模では,当然であるが,吸着塔全体の吸着剤の量に対する壁近傍の吸着剤の割合はごく少なくなるため,外気温の影響があるとしても,ほとんど無視できるものと考えている。

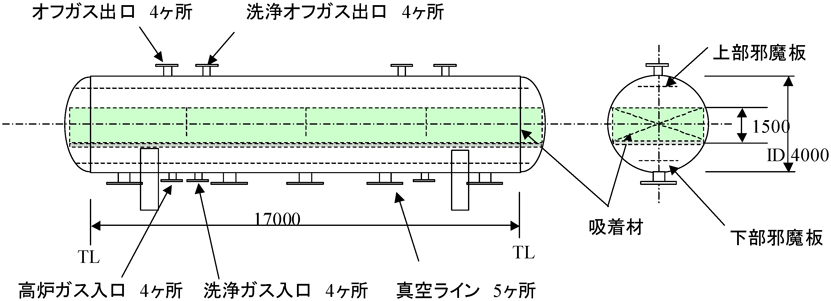

これまでのASCOA-3の運転研究の成果から実機吸着塔および実機プロセスのイメージを構築した。吸着塔のイメージを図11に示した。

実機の吸着塔は直径4 mの枕型で長さは17 mで設計した。吸着剤層は,塔中央部に1.5 mの高さとして,高炉ガスは下部から上部へ流れる構造である。吸着剤層を1.5 mとASCOA-3の約2倍としたのは,今後開発を予定しているPSAの効率化技術開発の成果を織り込んでいるためである。図11の吸着塔を用いた実機プロセスでは約50万t/年の炭酸ガスが回収できる計算になっている。この吸着塔を用いた実機のプロセス・イメージを設計した。回転機器や塔槽類を全て織り込んで設備費を計算したところ,100万t/y設備(図11の吸着塔を用いたPSAシステムを2系列建設)で70億円という試算結果であった。さらに必要な電力等の用役を計算して,炭酸ガス回収コストを計算した結果,1,940円/tという推算値が得られた。当初,回収費用は4,000円/tと見積もっており,これを半減という目標を立てた。非常に達成が困難と思われる目標であったが,何とか目標をクリアーすることができた。

PSA法による高炉ガスの分離技術の開発状況について述べてきた。炭酸ガス分離技術の難しいところは,回収した炭酸ガスに価値がほとんど無いことである。分離コスト2,000円/tという目標を達成したが,これで満足されるべきではない。さらなるPSAプロセス全体の効率化によりコスト削減を推進すると共に,回収した炭酸ガスの利用方法を検討すべきであろうと考えている。その意味では,PSA法によって得られる炭酸ガスには,水分がほとんど含まれず,またアミン法等では微量に混入してくる含窒素化合物等がないため,化学的な変換・再利用には有利な原料となることが期待される。また,PSAのシステム自体は完成されたものであり,ほとんど無人で運転できることから,人件費がほとんどかからないのも魅力である。

本研究開発を行ったCOURSE50プロジェクトは,2012年度にPhase1のSTEP1を完了し,本年度から5年間の計画でSTEP2を進めている。実用化への道は,まだまだ遠いと思われるものの,かなり効率の高い炭酸ガス分離プロセスが構築できてきていると自負している。現在取り組んでいるSTEP2においても,PSAによるCO2分離の実用化に向け,さらに開発を進めていく所存である。

謝辞Acknowledgments

本研究開発は,新エネルギー・産業技術総合開発機構(NEDO)の支援を受けて行われました。誌面を借りて,謝意を表します。

引用文献References

1) 国立環境研,「日本国温室効果ガスインベントリー報告書」 (2012).

2) 鉄鋼連盟ホームページ,http://www.jisf.or.jp/COurse50/index.html

3) 経済産業省・化学工業統計年報.

4) 斉間ら,第19回日本エネルギー学会大会・講演要旨集,pp. 336–337 (2010). 原岡ら,化学工学会 第42回秋季大会・講演要旨集,S308 (2010).

5) 斉間ら,第28回ゼオライト研究発表会・講演要旨集,pp. 76 (2012).

6) 原岡ら,第26回日本吸着学会研究発表会・講演要旨集,pp. 38 (2012). H. Saima et al., Energy Procedia, 37, pp. 7152–7159 (2013) など.

7) H. Saima et al., Preprint of 6th Tokyo COnference on Advanced Catalytic Science and Technology, pp. (2010).