液相系混合物の分離は,そのほとんどが蒸留塔で実施されており,高度な精製では理論段数の増大や複雑な蒸留プロセスとなる場合があり,結果として消費エネルギーが大きい分離プロセスとなる。化学工業で排出される二酸化炭素の約40%は蒸留操作に由来しているため,低コストで省エネルギーに分離できる技術の開発が望まれている。これらの観点から,ゼオライト膜を用いた液相系混合物の分離が注目され,Na-LTA型膜によるバイオマスエタノールの濃縮が,蒸気透過(Vapor Permeation: VP)と前段蒸留のハイブリッドプロセスにより実用化されている1)。このNa-LTA型ゼオライトは骨格中のSi/Al比が1であり,約0.4 nmのαケージが互いに連なった三次元の細孔を有している。細孔容積も0.24 cm3/gと200種類を超えるゼオライトの中でも大きく,かつその表面は親水性であり,水分子(0.26 nm)の選択吸着と拡散透過が起こる。そのため,高い透過流束と水の分離係数が得られる。2000年当時の75°Cの90 wt%エタノール水溶液に対するNa-LTA型ゼオライト膜の浸透気化分離性能は,透過流束が2.15 kg/m2・h,分離係数が10,000以上であった2)。その後,様々な改良が進み,現在では透過流束は数十kg/m2・h,分離係数は10,000以上にも達しており,Na-LTA型ゼオライト膜は蒸気透過分離によるバイオエタノール脱水膜として稼働している3)。

しかし,Na-LTA型ゼオライト膜は多水分系や酸性雰囲気下では使用困難であるため,より広範で多種多様の化学プロセスへの適用は不可能である。このような観点から,耐酸性の優れたT(OFFとFERの混晶)型4),MOR型5),MER型6),PHI型7),DDR型8)などのゼオライト膜が開発されてきた。これらのゼオライト膜のSi/Al比は5程度から∞であり,耐酸性はNa-LTA型ゼオライト膜よりは優れている。そのため酢酸水溶液からの脱水やエステル化反応中に生成する水の除去に使用できる。例えば,75°Cの50 wt% 酢酸水溶液に対するT型ゼオライト膜の浸透気化分離性能は,透過流束が1 kg/m2・h,分離係数は1,000であり,MOR膜では透過流束が0.6 kg/m2・h,分離係数は300である。これらの耐酸性ゼオライト膜は,Na-LTA型ゼオライト膜の浸透気化分離性能の透過流束の半分以下であり,実用化の観点からは透過流束の増大が不可欠である。

本稿では,脱水膜として有望と考えられる8員環の三次元構造を有し,細孔径が約0.4 nm,ミクロ細孔容積が0.22 cm3/g, Si/Al比が10~30まで選択できる高シリカ型ゼオライト膜に着目した。脱AlしたFAU型ゼオライトを出発原料,ベンジルトリメチルアンモニウム(BTMA+)を有機構造規定剤に用いるゼオライト転換法によるCHA型ゼオライトの合成,得られたCHA型ゼオライト結晶の耐酸性評価,および酢酸水溶液からの浸透気化分離による高シリカCHA型ゼオライト膜の脱水性能について概要する。

2. FAUからCHAへのゼオライト転換とその特長

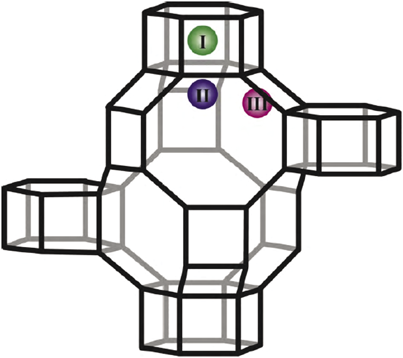

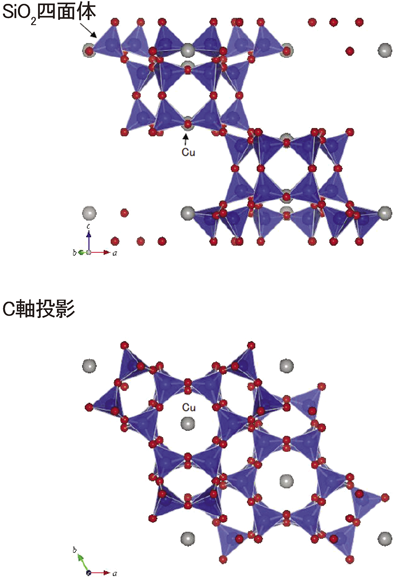

予め脱AlしたFAU型ゼオライトを出発原料として用いて,ベンジルトリメチルアンモニウム(BTMA+)を有機構造規定剤として使用することで,高シリカCHAに転換することが可能である9)。N,N,N-トリメチルアダマンタアンモニウムカチオン(TMAda+)を有機構造規定剤として使用し,通常の非晶質なシリカおよびアルミナ源を用いて水熱合成するSSZ-1310)も高シリカCHA構造であることが既に知られている。転換法高シリカCHAの合成法の特長は,市販品で入手しやすいBTMA+を有機構造規定剤として使用することと,出発原料のFAUを酸処理しておくことで,骨格内の外れやすいとされるAlを予め取り除いてから使うことであろう。そのため,得られる高シリカCHA結晶は,Si/Al比が高いことによる耐酸性のみならず,CHA骨格内のAlの位置の制御も期待できる可能性がある。CHA骨格内のイオン交換サイト(Alの位置)については,Dyer11)らが既に報告している(図1)。そのうちのサイトⅠに存在するイオンは,交換するイオンの大きさによっては,交換することができない,または交換しにくい安定な位置とされる。従って,骨格内AlをサイトⅠ形成に関与するAlサイトへ偏在させることができれば,より耐酸性・耐熱性に優れたCHAになると期待される。

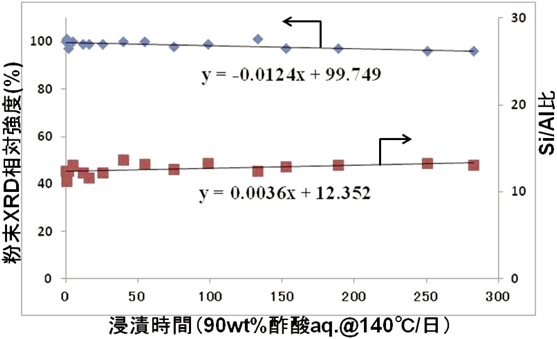

そこでゼオライト分離膜素材としてのポテンシャルを検討するために,得られた転換法高シリカCHA結晶の耐酸性について評価した。図2に,140°Cの90 wt% 酢酸水溶液浸漬後のXRDにより評価した相対結晶化度とSi/Al比の経時変化を示す。280日後の相対結晶化度は96%であり,Si/Al比も13.2から13.6に変化する程度であり,耐酢酸性は非常に優れていることを示しており,酢酸水溶液からの脱水膜素材としても優れていることがわかった。ちなみに,有機構造規定剤を使用せずにFAU(Si/Al=ca. 5)とKOHから合成する通常の低シリカCHA12)は,わずか1日90 wt%酢酸水溶液に浸漬するだけで非晶質化した13)。

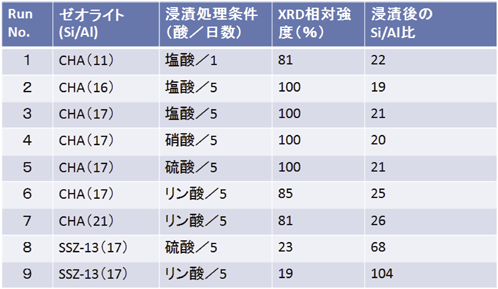

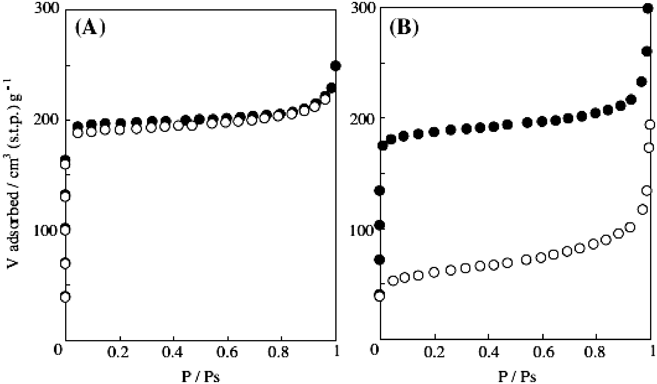

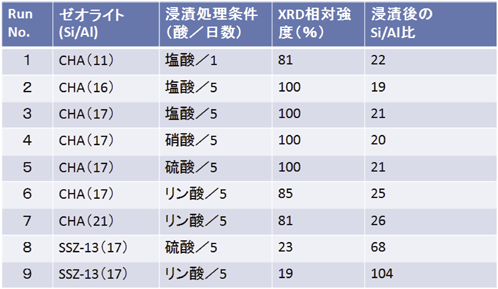

表1には,種々の5 M無機酸水溶液で浸漬処理(75°C)した結果をSSZ-13と比較して示す13)。塩酸水溶液の場合,Si/Al比が16および17の粉末結晶では,5日間浸漬後の相対結晶化度は100%,Si/Al比も19および21とほとんど変化がなかった(Runs 2, 3)。また,硝酸および硫酸水溶液に浸漬した場合も同様で,相対結晶化度ならびにSi/Al比もほとんど変化しなかった(Runs 4, 5)。しかし,リン酸水溶液に浸漬した場合,相対結晶化度は81~85%に低下するとともに,Si/Al比も25~26に増大した。一方,SSZ-13を硫酸およびリン酸水溶液に浸漬処理した場合,相対結晶化度はそれぞれ23%および19%と激減し,Si/Al比も68および104と顕著な脱Alが観察された(Runs 8, 9)。また,硫酸水溶液処理したRun 5とRun 8の試料について窒素吸着測定を行ったところ,転換法高シリカCHAでは酸処理前後で窒素吸着等温線に違いが見られなかったが,SSZ-13では窒素吸着量が約半分に減少した(図3)。これらの結果から,同じSi/Al比を有するCHAでも耐酸性に違いがあることがわかった。そこで,この耐酸性の違いを検討するために,転換法高シリカCHAおよびSSZ-13をCu2+でイオン交換した試料を調製し,XRD - Rietveld解析を行ったところ,両試料ともCu2+イオンはD6Rの中心に位置していることがわかった(図4)。すなわち,用いる有機構造規定剤の種類やシリカ源・アルミナ源の種類によらず,Si/Al比が15前後の高シリカCHAの場合,1ユニット当たり平均約1個のAlがD6Rに存在していることがわかった。したがって,この両CHAサンプル中のAlの位置にほとんど違いがなかったという結果は,転換法高シリカCHAとSSZ-13の耐酸性の違いは他の要因に起因することを示している。

表1 各種酸水溶液による高シリカCHAの耐酸性評価 |

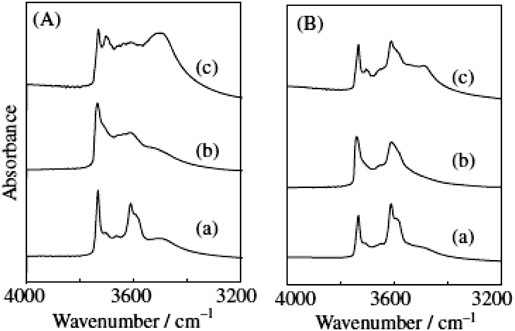

そこで,格子欠陥(シラノール基)量に関する知見を得るために,転換法高シリカCHA, SSZ-13および脱AlしたFAUとTMAda+を用いて合成したCHAの3種類の試料についてFT-IR測定を行った。その結果を図5に示すが14),便宜上,転換法高シリカCHAをCHA (FAU, BTMA),SSZ-13をCHA (Am, TMAda),脱AlしたFAUとTMAda+を用いて合成した試料をCHA (FAU, TMAda)と記す。全ての試料において孤立シラノール基,架橋水酸基Si(OH)Alおよびシラノールネスト(格子欠陥に対応)に帰属されるピークが3740 cm−1,3610 cm−1および3500 cm−1付近に観察された。孤立シラノール基に基づく3740 cm−1のピーク強度には大きな違いはなかった。しかし,3500 cm−1のピーク強度には大きな違いが観察された。すなわち,有機構造規定剤にTMAda+を用いた場合には格子欠陥が多く,このことが耐酸性の低さの原因になっていると考えられる。また,架橋水酸基に基づく3610 cm−1のピーク強度は,TMAda+を用いて合成したSSZ-13では非常に小さく,骨格内Alの電荷補償は主にNa+により行われていることも明らかとなった。

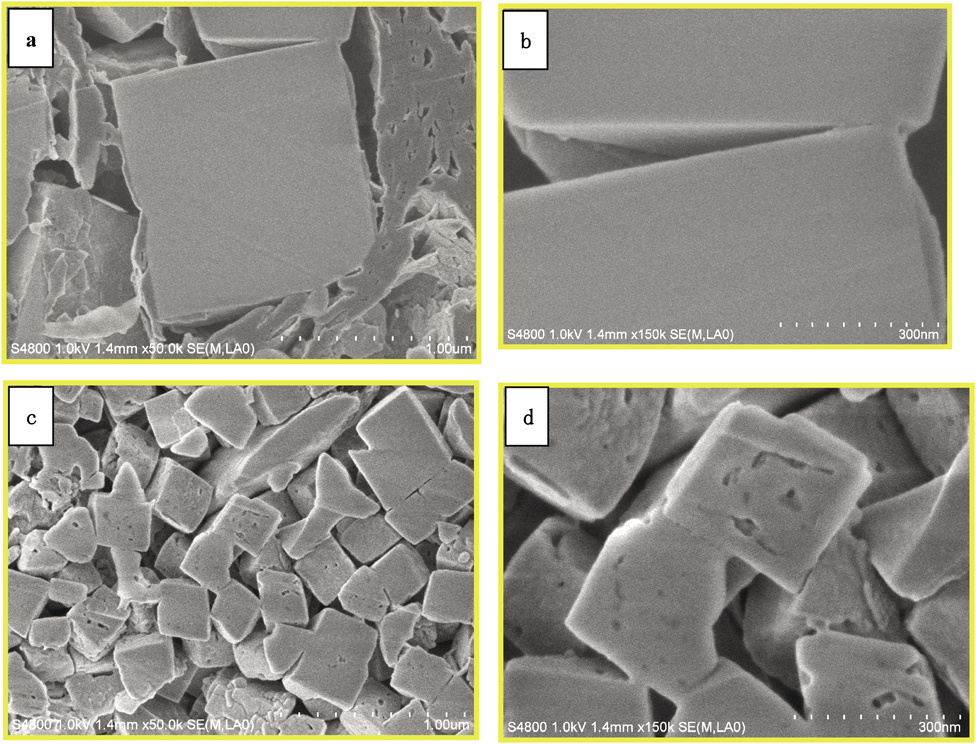

この格子欠陥量の違いは,BIB(Broad Ion Beam)-SEM観察からも間接的ではあるが確認された。図6に観察されたBIB–SEM像を示す。FAU転換法高シリカCHAの破断面には,メソ孔はほとんど観察されなかったが,SSZ-13の破断面にはメソ孔が明確に観察された。これらの結果から,骨格内に存在するAlはD6R内に存在している確率が高く,また格子欠陥が少ないことが転換法高シリカCHAの特長であることがわかった。

支持体には,当研究所で作製した多孔質α-アルミナ中空糸(外径=2 mmϕ,内径=1.6 mmϕ,平均細孔径=150 nm,空隙率=42%)を用いた。この中空糸支持体の外表面に高シリカCHA種晶を擦り込んで固定化し,二次成長法により高シリカCHA多結晶膜を中空糸外表面に形成した。二次成長液の組成は,脱AlしたFAUゼオライト(Si/Al=20),NaOH, BTMAOH,高シリカCHA種晶およびイオン交換水を混合し,モル組成をSiO2 : 0.03 Al2O3 : 0.1 NaOH : 0.2 BTMAOH : 10 H2Oとした。なお,2 wt%の高シリカCHA種晶も添加した。この二次成長液と中空糸支持体の外表面に高シリカCHA種晶を擦り込んだ支持体を圧力容器に密封して,130°Cで3~11日間水熱処理した。水熱合成終了後,室温まで冷却し中空糸を取り出し,水洗および乾燥させた後,550°Cで20時間焼成することで,BTMA+を除去した高シリカCHA膜を得た。

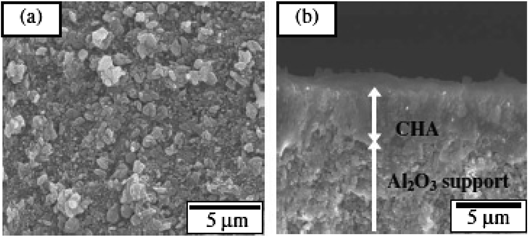

図7のSEM像から明らかなように,130°Cで7日間水熱処理した支持体の外表面は,楕円形の結晶で緻密に被覆されていた。断面の観察結果から,多結晶膜の厚さは2 µm程度であった。この膜のX線回折パターンを測定すると,支持体であるα-アルミナおよびCHAに起因する回折パターンのみが観察され,CHA膜が緻密に支持体外表面に形成されていることがわかった。また,この多結晶膜の組成をエネルギー分散型蛍光X線分析(EDX)により測定したところ,Si/Al比は18であった。一方,二次成長温度が高い場合(150°C),MTN型ゼオライトがCHAとともに副生した。これは,有機構造規定剤であるBTMA+のホフマン分解により生成した有機化合物がSDAとして作用したと考えられる。二次成長温度が低い場合(110°C),層状ケイ酸塩や出発原料のFAUに基づくX線回折ピークが観察された。なお,脱AlしたFAUのSi/Al比が40以上の場合,CHAへの転換が起こらず,CHA膜は得られなかった。

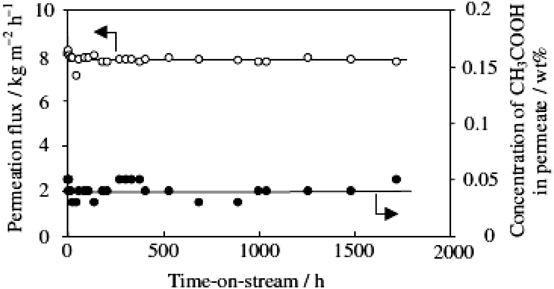

表2に90 wt%エタノール水溶液および50 wt%酢酸水溶液により評価した75°Cにおける転換法高シリカCHA膜の浸透気化分離性能を示す。90 wt%エタノール水溶液系では,130°C・7日で合成した膜の透過流束および分離係数はそれぞれ4.2 kg/m2・hおよび1170であった。一方,同じ膜を用いて50 wt%酢酸水溶液系で浸透気化分離性能を評価したところ,透過流束および分離係数がそれぞれ8.0 kg/m2・hおよび2,500に上昇した(なお,透過液中の酢酸濃度は0.04 wt%)。また,長期耐久性を評価したところ,図8に示すように1700時間までは浸透気化分離性能に変化はなかった。なお,この耐久性試験後の膜の化学組成を分析したところ,Si/Al比は18.2であり,製膜直後のSi/Al比とほとんど差はなく,またX線回折ピーク強度も変化はなかった。

表2 転換法高シリカCHA膜の浸透気化分離性能| Run | 合成条件(°C-日) | α(水/エタノール) | Q水/エタノール(kg/m2・h) | α(水/酢酸) | Q水/酢酸(kg/m2・h) |

|---|

| 1 | 110–7 | 50 | 3.1 | 720 | 4.1 |

| 2 | 110–11 | 120 | 2.5 | 1120 | 3.8 |

| 3 | 130–3 | 20 | ~60 (Leak) | 33 | ~50 (Leak) |

| 4 | 130–5 | 800 | 3.6 | 1800 | 5.1 |

| 5 | 130–7 | 1170 | 4.2 | 2500 | 8.0 |

| 6 | 130–11 | 1200 | 3.3 | 1170 | 4.2 |

| 7 | 150–5 | 120 | 2.7 | 870 | 3.1 |

| 8 | 150–7 | 120 | 2.5 | 800 | 2.6 |

| 9 | 150–11 | 200 | 2.1 | 820 | 2.2 |

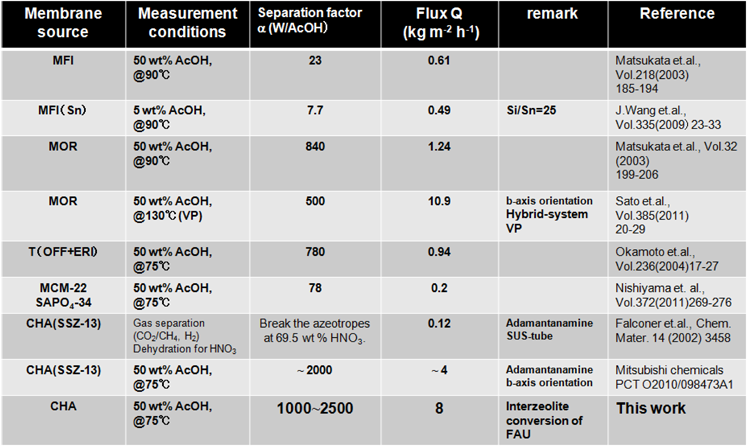

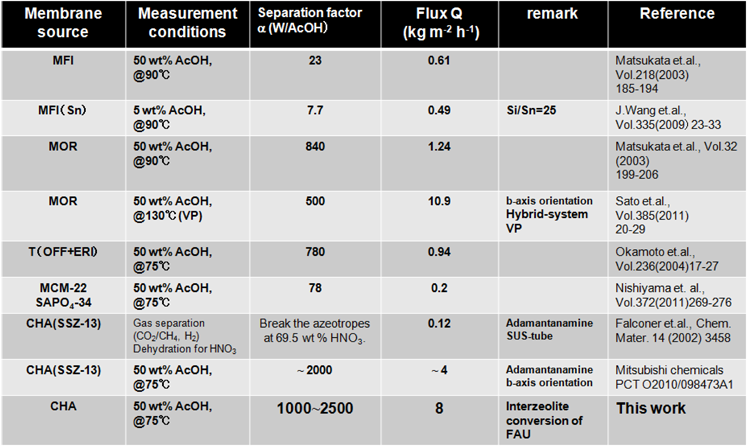

表3に各種ゼオライト膜による酢酸水溶液の脱水性能をまとめた。本高シリカCHA膜の浸透気化分離性能は,これまでに報告されているゼオライト膜の中でも最も高かった。MSM-115)(三菱化学(株):b軸配向のSSZ-13膜)も同様に酢酸水溶液からの脱水膜として優れた性能を有していることから,高シリカCHA膜は耐酸性に優れた脱水膜や天然ガスからのCO2分離膜としても期待できる。なお,ストロンチウムを含んだ二次成長液を用いて製膜するCHA膜16)(Si/Al=3.2)の90 wt%エタノール水溶液系における透過流束および分離係数がそれぞれ4.5 kg/m2・hおよび80,000であったことから,転換法高シリカCHA膜ではSi/Al=3.2のCHA膜に比較して親水性が低下すること,および焼成過程での膜の緻密さの低下が示唆される。

表3 各種ゼオライト膜による酢酸水溶液の脱水性能の比較 |

次に,転換法高シリカCHA膜の脱水性能に及ぼす酢酸供給液の温度と濃度の影響について検討した。供給液温度の上昇とともに透過流束は増大し,分離係数はほぼ一定であった。一方,供給液濃度が高くなるとともに,透過流束および分離係数は低下する傾向が見られた。75 °Cの80 wt%酢酸水溶液までは,透過流束および分離係数がそれぞれ7.9 kg/m2・hおよび2,500であった。しかし,それ以上の濃度では透過流束および分離係数は徐々に低下し,90 wt%酢酸水溶液では透過流束および分離係数がそれぞれ4.2 kg/m2・hおよび1,100, 99 wt%酢酸水溶液では透過流束および分離係数がそれぞれ1.1 kg/m2・hおよび700となった。99 wt%酢酸水溶液での浸透気化分離性能評価後,イオン交換水で洗浄してから再び50 wt%酢酸水溶液で浸透気化分離性能を評価した。透過流束および分離係数がそれぞれ7.7 kg/m2・hおよび2,500に戻ったことから,膜表面における水の蒸気圧の低下に起因する性能低下であり,転換法高シリカCHA膜自身の劣化や崩壊ではないことが明らかとなった。

ゼオライト膜による脱水プロセスでは,膜の反対側(円筒状支持体の外表面にゼオライト層がある場合は支持体の内表面)を減圧することにより分離を行う。支持体内の水分子の移動はKnudsen拡散が支配的となるため,透過流束は支持体の空隙率εおよび細孔径dに比例し,厚さLに反比例する。すなわち,L/εdが小さい支持体を用いることにより透過流束は増大することになる。実際に,転換法高シリカCHA膜の二次成長条件を同じにして製膜し,α-アルミナ中空糸支持体のL/εdを小さくした場合,予想通り透過流束は10.2 kg/m2・hに増大した。一方,α-アルミナ中空糸支持体のL/εdを大きくした場合,透過流束は3.1 kg/m2・hに減少した。分離係数はいずれの膜も2000~2500であった。支持体の強度や種晶の付着状態との兼ね合いはあるが,支持体の透過抵抗をできるだけ小さくして製膜することで,透過流束は向上する。

本稿では,転換法高シリカCHA膜について,膜素材としての特長を耐酸性の評価の立場から概要し,膜形成の特長や支持体の影響について述べた。ゼオライト膜は,その研究が始まって20余年が経過し,Na-LTA型膜による蒸留とのハイブリッドシステムを用いた,バイオマスエタノールの脱水濃縮が実用化されたとはいえ,より多岐にわたる化学プロセスへの適用が求められて久しい。ここでは触れることができなかったが,触媒作用を生かしたメンブレンリアクターとしての利用による化学反応プロセスのシンプル化,省エネ化も精力的に研究されている。

より広範なゼオライト膜の利用のためには,ゼオライト膜素材の特長を理解するとともに,膜形成と分離のメカニズムの解明,化学工学的な見地からのプロセス設計など多方面からの英知を集積させることが重要である。なお最近,TMAda+存在下でFAUからわずか一日でCHA膜が合成できることも見出されており17),ゼオライト膜の今後のさらなる応用展開を期待したい。

謝辞Acknowledgments

高シリカCHA粉末のBIB-SEM観察は,産業技術総合研究所環境化学部門の遠藤明氏の多大なご協力をいただきました。ここに感謝の意を表します。

引用文献References

1) 相澤正信,清水岳弘,辰巳浩史:特開2006–212551.

2) K. Okamoto, H. Kita, K. Horii, K. Tanaka, Ind. Eng. Chem. Res., 40, 163 (2001).

3) 例えば,http://www.hitachizosen.co.jp/products/products009.html

4) Y. Cui, H. Kita, K. Okamoto, J. Membr. Sci., 236, 17 (2004).

5) G. Li, E. Kikuchi, M. Matsukata, Sep. Purif. Technol., 32, 199 (2003).

6) Y. Hasegawa, T. Nagase, Y. Kiyozumi, F. Mizukami, Sep. Purif. Technol., 73, 25 (2010).

7) Y. Kiyozumi, Y. Nemoto, T. Nishide, T. Nagase, Y. Hasegawa, F. Mizukami, Micropor. Mesopor. Mater., 116, 485 (2008).

8) J. Kuhn, K. Yajima, T. Tomita, J. Gross, F. Kapteijn, J. Membr. Sci., 321, 344 (2008).

9) M. Itakura, T. Inoue, A. Takahashi, T. Fujitani, Y. Oumi, T. Sano, Chem. Lett., 37,908 (2008).

10) S.I. Zones, US Patent. 4,544,538 (1985).

11) A. Dyer, M. Zubair, Micropor. Mesopor. Mater., 22, 135 (1998).

12) H. Robson, Editor,“Verified synthesis of zeolitic materials”2nd-edition, ELSEVIER, p123 (2001).

13) N. Yamanaka, M. Itakura, Y. Kiyozumi, Y. Ide, M. Sadakane, T. Sano, Micropor. Mesopor. Mater., 158, 141 (2012).

14) N. Yamanaka, M. Itakura, Y. Kiyozumi, M. Sadakane, T. Sano, Bull. Chem. Soc. Jpn., 86, 133 (2013).

15) Mitsubishi Chemical Engineering Corporation, PCTO2010/098473A1.

16) Y. Hasegawa, C. Abe, M. Nishioka, K. Sato, T. Nagase, T. Hanaoka, J. Membr. Sci., 364, 318 (2010).

17) 長谷川泰久,阿部千枝,佐藤剛一,佐野庸治,膜,39,56 (2014).