原料多様化用触媒/無機系機能材料としてのゼオライトの応用展開Perspective of Zeolite Application for Catalysis and for Inorganic Functional Materials in 21st Century

(株)三菱化学科学技術センターMitsubishi Chemical Group Science and Technology Research Center, Inc.

(株)三菱化学科学技術センターMitsubishi Chemical Group Science and Technology Research Center, Inc.

21世紀に入り,中東でのエタンクラッカー主体の化学産業の勃興,米国のシェールガス革命による化学産業の復権,中国の石炭化学の林立といった原料多様化の流れが生まれ急激に伸張してきている。この状況下,ナフサ原料主導の20世紀型石油化学に依存した日本の化学産業は岐路に立っている。この観点からゼオライト触媒を用いた,低級オレフィンの製造(MTO反応,Inter-conversion反応等),バイオマス化学品等の製造等において新しい触媒開発の余地が大きい。これら化学原料製造にかかわる触媒や環境触媒としてのSCR触媒への応用といった触媒用途ばかりでなく,エネルギーの効率利用という意味での,吸着ヒートポンプへの応用,分離膜への適用のような機能性無機材料への応用が今後進んでいくと考えている。こうした社会的要求に対して,合成ゼオライト自身も構造の多様性,その機能設計という視点で科学として急激に深化してきており,そのScienceと用途開発(Technology)をどう整合させるべきかについてReviewする。

Chemical industry in 21st century is in a drastic transformation from oil to various chemical resorces as raw materials. Installation of ethane cracker in middle-east, shale gas revolution in U.S.A and Coal chemistry in China are the practical examples of this transformation. Applications of zeolitic materials for catalysis seem to be very attractive, especially for MTO reaction, inter-conversion of olefins, activation of alkanes, biomass conversion and etc.. In addition to these catalytic applications of chemicals’ production and environmental catalyst for SCR of automobile emission, applications to inorganic functional materials such as adsorption heat pump, zeolitic membrane, light-reflection film and etc. are getting strong attention from a view point of higher energy efficiency. In this review, several examples that increasing the number of zeolite structure and the elaborate design of their functions from a scientific view point contribute to the various applications for industrial use are introduced.

キーワード:原料多様化;分子間転換反応;持続可能性;機能性;CO2削減

Key words: diversification; inter-conversion; GSC; functionality; emission

© 2013 ゼオライト学会© 2013 Japan Association of Zeolite

2013年5月にABC(Acid-Base Catalyst)国際コンファレンスが開催された。この会議の招待講演者の選考にも多少関わったが,固体酸触媒領域ではゼオライト以外の講演者を探すのに苦労した。まさにゼオライトが学術的にも工業的にも固体触媒を席巻しているといえる。触媒としての用途は化学品合成における酸反応,酸化反応に代表されるが,それ以外にも自動車排ガス分解を目的とした環境触媒,さらには吸着ヒートポンプ,分離膜といった機能性素材としての開発も近年活発になってきている。ゼオライトの用途開発は今後も大いに広がっていくと考えている。本稿ではその理由と,いくつかの応用例について紹介したい。また併せて,アカデミアに所属する皆さんの研究が,将来の事業につながるような成果になるために役立ちそうなことについてもいくつか紹介したい。

合成ゼオライトの構造はその合成法の進歩により年々数が増加し,2013年度においてはその数は元素数をはるかに超え,IZAのFTC(構造分類)では200以上にまで到達している1)。これだけの構造の多様性がある一方,工業的に使用されているゼオライトは,FAU(脱AlしたUSYが多い),MOR, MFI, BEA, CHA, MWW等の特定の構造群に限定されている。図1にこれらの中で特に使用量が多いもの,表1に触媒用途で工業化されている反応例を示す2)。

| ・流動接触分解(FCC触媒):Pt族担持USY |

| ・MTO,MTP触媒:Al-MFI,SAPO-34 |

| ・キュメン法におけるトランスアルキル化:MCM-22 |

| ・シクロヘキサノンオキシムの合成:TS-1+H2O2 |

| ・プロピレンオキサイドの合成:TS-1+H2O2 |

| ・メチルアミンの合成:修飾モルデナイト |

| ・エタノールアミンの合成:La-MFI |

| ・SCR触媒:Cu-β |

| ・シクロヘキセンの水和:Al-MFI |

| ・シクロペンテンの水和:モルデナイト |

| ・ベックマン転位:Silicalite |

| ・etc |

このうちFAU, USY, MORは基本的に構造規定剤(SDA: Structure Directing Agent)なしで無機化合物原料のみから水熱合成することが可能であり,その後酸処理,スチーミング等でSi/Al比(SAR: Silica/Alumina ratio)を調整することができるのに対し,MFI, CHA, MWW等は,SDA存在下で水熱合成される。ここでは比較的広い範囲でSARを調整可能であり,より少ないSDA量,安価なSDAの利用,種結晶法等により,工業的な製造法としての製造コストの低減化の検討が進んでいる。

ZSM-5ではテトラプロピルアンモニウム塩,β型ゼオライトではテトラエチルアンモニウム塩がSDAとして大量かつ比較的安価に入手できる。

これに対し,たとえばShevron社から発表された多くのゼオライト(SSZシリーズ)の場合,SDAが高価であり,工業的には適さないとされてきた。これは本当だろうか? 我々の経験ではゼオライトの仕込み比としてSDA/SiO2は0.1くらいまではいろいろな工夫で可能となる場合が多い。構造的に複雑なSDAでも分子量は高々300程度である。SDAの分子量を300としてSDA/SiO2=0.1でゼオライトが収率100%で合成できるとすればゼオライト1 kgについてSDAを(300/60)×0.1=0.5 kg必要とすることになる。仮にSDAの単価を2万円/kgとするとSDAの原料費だけで1万円/kg–ゼオライトとなる。大量生産される化学品の場合,触媒コストは2~5円/kg–化学品程度が一般的である。初期の触媒充填量は建設費の一部に組み込むことができるので,いわゆる触媒コストは劣化や,運転ロスを補填する触媒量と製造される化学品の量によってきまる。たとえば10万トン/年の化学品生産に対して1万円/kgのゼオライトを年間50トンの補給で生産が可能であれば,その触媒費は1万円×50/100000=5円/kgとなり,何とかなりそうな水準になる。すなわち,高価なSDAを使用する場合であってもSDA/SiO2を少しでも下げる工夫,水熱合成法の効率化,SDA自身の安価な合成ルートの確立,触媒寿命の改善といった工夫を組み合わせることによって十分に工業化が視野に入るのである。複雑な構造を有するSDAを使用するゼオライトであっても合成法をきちんと確立すること,高活性(触媒量自身の減少)を実現すること,長寿命(触媒補填量の減少)を達成することによって実用化につながる可能性があるということである。したがってSDAが高価だからは理由にならない。

20世紀に確立された日本発信の化成品製造用の触媒として,シクロヘキサノンオキシムのBeckmann転位反応によるカプロラクタム製造用のSilicalite触媒3),シクロヘキセンの水和反応によるシクロヘキサノール製造用のZSM-5触媒4),これはいずれも10員環3次元多孔体であるMFI型ゼオライトである。また化成品製造の粗原料であるエチレンやプロピレンの製造については,修飾ZSM-5触媒によるメタノールを原料とするMTPプロセス(Lurgi社)5)やSAPO-34触媒による流動床プロセス(Exxon-Mobil社)6)は,20世紀にほぼ技術的には確立されたMTO(Methanol to Olefin)触媒プロセスに分類される。これらのゼオライト触媒プロセスの工業化が遅れていたが,近年,中国において安価な石炭を原料として合成ガス,メタノール経由でオレフィンを合成するCTO(Coal to Olefin)触媒プロセスとして超大型実証が始まっている7)。これらはいずれもゼオライトを固体酸として用いる反応であるが,プロピレンとH2O2を原料としたプロピレンオキサイドの合成がTS-1を基本触媒とする液相酸化反応もBASF-Dowプロセス8)として今世紀に入り実用化されている。

エチレン,プロピレン,メタノール等はその動力学直径は4 Åを下回るのに対し,殆どの有機分子は4 Åをかなり超える分子サイズである。8員環の細孔径4.0 Å程度,10員環の細孔径5 Å強程度,12員環の細孔径は7 Å前後であり,この分子サイズの違いを認識・利用して多くの反応に利用されている。ゼオライトの触媒機能はMetallo-silicate(ALPOやSAPOを含まない)の場合を例にとると,以下の3種類に大別できる。すなわち,

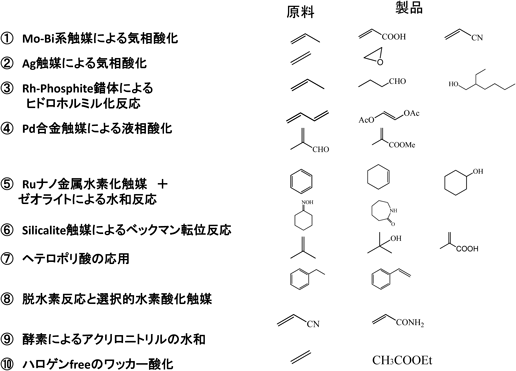

である。これら①,②,③の機能が先にあげたカプロラクタムや,シクロヘキサノールのような化成品製造を目的とした触媒技術として開発されたことが20世紀後半の日本の化学産業の競争力を支えた。表2にこれらの技術を含め20世紀後半において日本で独自開発された,あるいは深化し世界最先端にある触媒プロセス技術群を例示する。

|

しかしながら21世紀に入り化学産業を取り巻く環境は大きく変化している。これは現在も進行中である。従来の石油化学においては,ナフサ,エタン等のクラッキングや流動接触分解という世界共通化したプロセス技術により低級オレフィン,BTXが生産されてきた。この共通技術による基幹原料からの各種化成品の製造の為の優れた触媒技術を開発することが日本の化学産業の競争力の源泉であったが,触媒性能が高止まりし,類似技術が世界各国に普及した今日においては,この技術力はもはや競争力の源泉ではなくなっている。これに対し,天然ガス,特に最近はShale Gasに代表される非在来型の化石資源に注目が集まっている9)。基本的にこれらの化石資源を安価に調達可能な国や企業が高い競争力を保有することになり,この点で日本の化学産業は従来通りのナフサ依存の構造を維持する限り大きなハンデを背負っている。

これに加え,21世紀にはいり,地球規模での大規模な気候変動(いわゆる“地球温暖化”)の主要因と考えられる化石資源の燃焼によるCO2排出の問題が顕在化してきている10)。人類の産業活動により排出されるCO2がこの変化にどれほど影響を及ぼしているかは議論の余地があるが,少なくとも温暖化係数の大きなCO2を大量に排出し続けていることは動かしがたい事実であり,安全確保のための基本原則であるFail-Safeの立場に立てば,よりCO2排出の少ない化学品の製造技術が今後必要になっていくことは言うまでもない。疑わしきは罰せずという懐疑論的な立場は戒めるべきであろう。

日本はナフサを出発原料とした石油化学コンビナートにおける生産体系を構築し今日に至っているが,先にも述べたように汎用化学品の製造においてはもはや競争力を有していない。しかしながら中国をはじめとする発展途上国においては,まだ汎用品製造は大きな発展が期待できるし,米国に始まったShale Gas革命において復活しつつある化学産業において,従来技術ではない革新的な触媒技術が注目されていくことは疑いないだろう。こうした21世紀の時代背景からくる必然的な要求として大規模展開可能なCO2排出の少ないLCA優位な触媒プロセスが求められると考えている。すなわち化成品製造技術というよりは,低級オレフィン類やBTX等の基幹原料の新製造技術である。この観点から従来のナフサ原料からの転換という意味で“原料多様化”という言葉が化学業界で最近よく使われるようになってきている。

この原料多様化に対応する手段として最も現実的で効果的な戦略は,まずは石油よりもCO2排出の少ない大量調達可能なメタン等の利用であろう。石油がH/C=2程度(構成成分元素である水素と炭素の元素の原子比)であるのに対し,メタンはH/C=4であり,必然的にH/Cが2よりもかなり小さい化学品を製造する場合においては過剰の水素がCO2を発生しないエネルギーまたは化学品構造の水素の補填を担うことができるので有利である。これに加え,ごく最近は米国でShale Gas革命と呼ばれる非在来型の天然ガス田の開発が脚光を浴びており,メタン,エタン,プロパン等を原料にした新しい産業が発展していくことが確実視されている。図2に示すようにShale Gasの特徴は中東の天然ガス等に比較して,エタン,プロパン等の含有率がかなり高いことである。

一般的にShale Gas革命を非在来型の天然ガス(メタン)の安価な獲得によるエネルギー革命と捉えられがちだが,実態はエタンクラッカー,プロパン脱水素等の従来技術による低級オレフィンの製造と,その際に必要な加熱,分離,精製に必要なエネルギーを安価な天然ガスによりまかなうということであり,基幹原料の製造技術は確立された従来技術からほとんど一歩もでていない。しかしながら図3に示すようにCO2排出量比較という意味でナフサクラッカーからのオレフィン製造を他法と比べると明らかにナフサ法が劣位にあり,世界全体のCO2排出を減らそうという立場に立てば日本の化学産業には現状では自己の正当性を主張する技術,あるいは戦略はないといってよい。したがって,こうした状況下においては,従来技術をはるかに凌駕する革新的な原料転換用触媒プロセスがいくつも創造できる可能性があると考えている。

日本においては1980年代のC1化学プロジェクトの中で,オレフィン合成についても,当時発明されて間もないZSM-5が触媒として検討され,中規模スケールのパイロット設備で実証運転されたが,その後,長期間にわたり原油価格が適度な安いレベルで安定した為,工業化には至らなかった。またExxon-Mobilで1990年代に開発が完了したSAPO-34による流動床触媒プロセスも同様である。これに対し,現在,中国で実用化が進み始めているCTOプロセスは原料に石炭を用いている為,石炭からメタノール合成に至るプロセスには特徴があると言えるが,石炭という天然ガスに比較して明らかに化学変換に不向きな原料を利用している為,莫大な建設費が必要となることに加えて,MTO反応に採用されている触媒プロセスは20世紀に日本や欧米でほぼ開発が終了していた技術が基本となっており,それをスケールアップしたにとどまっている。すなわち技術的な革新性という意味では賞味期限を過ぎたものであるともいえる。

21世紀の日本の化学産業においては,国内での汎用化学品の需要の増大は全く望めないのに対し,東アジアでの化学産業は成長産業であり,また米国では化学産業が復権しつつある。こうした世界の化学産業を取り巻く環境の変化に適応した革新性の高い技術を確立し,これを日本の化学産業の海外に向けた発展のテコにするという戦略も取りうるのではないかと考えている。

三菱化学においては2000年頃から,原料転換触媒技術の重要性に着目し,幾つかの触媒プロセスの開発を進めてきた。メタン,エタン,プロパン等のアルカン類は化学的に安定な物質であり,これらを活性化するには高温を必要とすることが多い。このため結果的にゼオライトが利用される触媒系を用いることになった,先に述べた触媒としての①~③に該当する3例について紹介する。

これは20世紀のMTOプロセスを21世紀仕様にtuningした技術である11)。日揮(JGC)と三菱化学の共同開発により,2012年度までに170トン/年規模の中規模パイロットの実証運転を成功裏に完了し,現在技術ライセンス活動中である。三菱化学と日揮がそれまで独自に開発を進めてきた技術を融合させたものである。図4にパイロットの全景を示す。最近,国内で化学企業が建設したパイロット設備としては最大規模のものである。

技術の詳細について具体的に述べることには制約があるが,基本コンセプトとして,ナフサクラッカーにおいてブタジエン抽出した後のC4+留分,あるいはFCC(およびHS-FCC)のC4+留分とメタノールを原料として,MFI型の高SARゼオライトを用いて,従来のMTO(特にMTP:Methanol to Propylene)に比較して高温で反応が可能になっている。これは図5に示す反応機構から判るようにメタノールを出発原料とする場合の反応律速がDME生成やエチレン生成という反応初期段階にあり,反応速度が遅いのに対し,例えばブテン類のメチル化反応は格段に速度が速く,酸点の数が少ない高SAR触媒を高温で反応させてもコーキングが少ないということにつながる。

このプロセスはMTO反応を速度論的観点から切り出したものであり,ナフサクラッカーやFCCプロセスにおいて燃料評価しかできなかったC4+留分を場合によっては安価が期待できるメタノール(メガメタノールprocess)と組み合わせるものである。Shale Gas革命の強い逆風(米国以外はどこでも)に対応する為には,ナフサクラッカーはコンビナート的な多品目生産から,寡品種,単品種型の体系に置き換えていく必要があり,そういう視点では今後,有効な触媒プロセスであると考えている。

この触媒プロセスは2001年当初から開発すべき対象技術であったが,研究を開始した直後は「より価値の高いエチレンをつぶして,同等かそれ以下の価値しかないプロピレンを作ってどうする?」と散々叩かれたものである(今でも,一部事業サイドの人達からは同じように言われるが…)。図6に概念図を示すが中東や米国におけるエタンクラッカーや,ブラジルのように安価な植物由来のエタノールが調達可能な場合には,プロピレンをエチレンから直接生産できる可能性のある革新的な独自触媒プロセスである12)。

図7にエタンクラッカーから供給されるエチレンを原料とする従来技術(エチレンを二量化して得られる2-ブテンとエチレンからメタセシス反応によるプロピレン製造法)との比較を概念的に示すが,粗エチレン原料,低圧反応,高プロピレン収率等,技術優位性は明らかである。ワンパス反応でのプロピレン収率は80%程度が期待でき,PER>3が達成可能であり,これまで提案されてきたいろいろなゼオライト触媒プロセスの中で最もプロピレンシフトが可能な技術である。また原理的にはメタノールを原料としてプロセスを運転することも可能であり,原料の多様化という意味では最も自由度が高い。

触媒としては表面処理したSSZ-13(CHA構造のAl-silicate)が流動床触媒として採用され,劣化した触媒を水素処理により再生するというこれまでのゼオライト触媒の再生法とは一線を画する革新的な再生法が確認されており,反応,再生中に水(スチーム)が一切発生する部分がないため,従来のスチーミングによる劣化の懸念が全くない。結果的に5000時間を超える連続運転によっても触媒の劣化は観測されていない。

これらの詳細については,現在,論文投稿中なので後日参考にしていただきたい。

エタン,プロパン,ブタン等の脱水素反応の中で特にプロパン脱水素は,通称PDH(Propane Dehydrogenation)と称され工業化されている13)。Ptを主触媒として高選択率を与えることはできるが,非常に劣化が速く,移動床が採用されており,莫大な建設費が必要である。一方,酸素を用いるアルカンの酸化的脱水素は逐次酸化による燃焼等が起こりやすく高選択性を得るには難がある。そこで

というCO2を酸化剤に使う触媒反応について探索した。プロピレンの逐次酸化が起こりにくい反応形式である。初期の探索ではCrOx/SiO2という触媒系でプロパン転化率~50%でプロピレン選択率~90%程度が達成できたが反応により生成する水により触媒劣化が10時間程度の短い連続運転においても観測された。これに対し図8に示すようにSiO2の代わりにMFI構造のSilicaliteを担体としてCrOxを担持した触媒では,多少転化率は低い(~30%)が,触媒性能は100時間程度では大きく低下することはない。また高分散された低担持率のCrOxがより高活性かつ安定な活性種であることも確認できた14)。

またTS-1を触媒とするフェノール合成を目的とするベンゼンのH2O2酸化においてもSi/Ti比がかなり高いところで最高活性が得られる。TS-1のTiは格子内に位置するが,H2O2酸化での活性点構造はSilicalite骨格に4配位のTiが空間に対して反応部位を残した状態,すなわちTi種が高分散化した状態になっている。

この2例は酸化反応ではCrやTiのような活性種がSilicaliteに高分散したものであり,格子内に位置するAlにより誘起する固体酸性とは触媒設計という視点では区別すべきものであると考えている。

6.1で述べた高SARのAl-MFIの場合でも,SAR=1000でも反応は進行する。ユニットセル10個に1個のAlが存在するということであり,Cage数でいうと50個のCageのなかで一か所だけAlの存在が確認できると言い換えることもできる。すなわちMFI構造のSilicaliteの中にたまたまAlが存在しているような状態であると表現することができる。以上のようにSilicalite骨格を利用するということは,固体触媒の設計という意味で非常に有用なものであると考えている。筆者が個人的にこれまでの検討から得た高SARゼオライトの特徴をいくつか例示すると,

①Metallo-silicateとしてMetalが非常に高分散した状態を形成することが可能なため,固体触媒としてsingle-site触媒設計が可能。細孔内の高度な選択的反応が可能になる。

②さらに粒子の外表面に酸点(活性点)が存在しない為,細孔内の高選択性反応成績はそのまま保持される(たとえば二重結合の異性化反応等は高温域では反応速度が大きく,微量の酸点の存在で短時間に熱力学的平衡量に収束する。

③Silicaliteは結晶性であるため,通常の非晶質SiO2に比較して圧倒的に耐熱性,耐スチーム性に優れる。

④Silicaliteの外表面は疎水的であると見なされやすいが,実際には多くのシラノール基が存在する為,水が存在すれば水相に分配するし,適当なシリル化処理により疎水性を付与し,油相側に分配させることもできる。

等,触媒設計においては非常に有効な方法である。例えばAl-MFIの場合,「高SARとして50, 100とかであれば十分,これ以上に高くなれば活性が低下する」と思いがちだが,実際にはこれよりもはるかに高いSAR(あるいはSi/M比)でより高性能が発現することが非常に多い。騙されたと思って一度お試しされることをお勧めする。

先に述べたように,化成品製造を目的とした触媒開発においては殆ど性能向上の余地がない。結果的に超高難度反応や,原料転換を伴う新反応に適した触媒開発に方向をむけるべきだろう。この観点から表2において原料転換触媒技術として有望と考えている反応群について,さらにそのいくつかについてはその目標とする反応成績について私見を紹介する。これらの中にもゼオライト触媒の適用が可能なものが多く含まれていると考えており革新的触媒の種があると思う。民間企業がすべて解決できる分量ではない。この中からひとつでもふたつでも日本初の革新的な触媒プロセスが誕生することを期待したい。なお,この表の詳しい内容については触媒学会誌に記載されているのでそちらにアクセス頂きたい(会員限定の記事)。

| ■ 原料転換技術(天然ガス,シェールガス対応) |

| 1)メタンからのエチレン合成:通常は酸化的二量化 |

| 目標収率:最低>30%,40%を超えるとBreakする! |

| 2)エタンからのエチレン合成:Crackerは転化率~50%,選択率>90% |

| 目標性能:転化率>80%,選択率>90% 酸化反応は多分駄目(爆発範囲) |

| 3)アルカンの酸化的脱水素反応:PDH(現状のプロパン脱水素は移動床反応) |

| エタン/プロパンのCO2を酸化剤とした脱水素反応,固定床 |

| 目標性能:転化率>70% 選択率>95% |

| 4)エチレンからのプロピレン直接合成: |

| 目標性能:粗エチレン原料,転化率>80%,選択率>95% |

| 好ましくはブテンも併産できる触媒 |

| 5)CO/H2からの低級オレフィン合成 |

| (エチレン~ブテン)合量選択率>80%,~2 MPa |

| 6)CO/H2からの選択的i-ブテン合成 |

| ZrO2系触媒でCO2の水素化である程度は出来る |

| 7)メタンからの芳香族化合物合成:MTB(Mo-ZSM5では無理) |

| おそらく,ゼオライト構造の再設計,酸点の位置制御が必要 |

| 8)アルカン/アルケンからの超高選択的芳香族合成 |

| 現在のBTX製造に使われている(ゼオライト)触媒は酸機能中心であり,外表面酸点による異性化による平衡支配組成物にすぎない |

| ■ 原料転換技術(天然ガス,シェールガス対応) |

| 9)対象ガスの分離技術 |

| ・メタンとCO2の高選択的ガス分離膜 |

| ・少量メタンと合成ガスの高選択的ガス分離膜(改質:メタンの完全除去) |

| ・エタン/エチレン,プロパン/プロピレン,ブタン/ブテンの分離 ・直鎖ブテン/i-ブテンの高選択的ガス分離膜 |

| ・空気分離による純酸素製造(CH4改質に必須),窒素製造(NH3合成) |

| ■ CO2の化学資源化:発電所,コンビナート等からのCO2回収コストは2~3円/kg程度,これを炭素源とすると化石資源コストの希釈効果+CO2導入部分はCarbon-neutralにカウントできる |

| 1)ベンゼン,トルエン等へのCO2付加反応:テレフタル酸新法として |

| ベンゼン+2CO2 ⇒ TPA |

| トルエン+CO2 ⇒ メチル安息香酸 |

| 2)ベンゼン+CO2 ⇒ フェノール+CO |

| 安息香酸 ⇒ フェノールはある程度進行する |

| 3)プロピレン+CO2 ⇒ i-ブタン酸 |

| i-ブタン酸 ⇒ メタクリル酸はバイオ触媒 |

ゼオライトが石油化学用途以外で現在,触媒として最も大量に利用されているもののひとつは,自動車排ガス触媒であろう。図9に今後の環境規制による排ガス許容量を示す14)。PMにせよNOxにせよ環境規制は厳しくなる一方であり,これをクリアできる触媒を確保することが自動車会社にとって喫緊の課題である。

特に選択的触媒還元(Selective Catalytic Reduction: SCR)において尿素分解により生成するアンモニアによるNOx還元が注目を集めている。NOxの環境規制は年々厳しくなり,歴史的にみるとMFI ⇒ BEA ⇒ CHA構造に担持されたFe触媒系,Ni触媒系,Cu触媒系に推移してきている。自動車エンジン直下の高温排ガスを直接SCRにかけるという過酷かつ長期安定性が要求されるため,通常の化学プロセスよりもより耐久性に優れた触媒が必要とされ技術的難易度の高い開発課題である。また現状では反応系外から尿素(→NH3)を導入する間接的な手法が主流であるが,残存する微量の炭化水素を用いてNOxを分解する方がより好ましい。さらにはNOxを直接分解してN2とO2に変換するというのが究極の形である。現在の尿素SCRに限定しても想定される使用量は世界全体でみれば数千トン/年に到達すると考えられるし,開発途上国のmotorizationが進むにつれてこの量はさらに拡大していくだろう。ゼオライト製造メーカーにとって注目すべき大型事業として位置づけられているようである。

ゼオライトは酸触媒機能,担体機能を利用する以外にも応用可能性がある。ゼオライトの機能として

等は,機能性無機材料としての応用が可能なものである。

実際,SAPO系の材料を利用した吸着ヒートポンプ(商品名:AQSOA 三菱樹脂より商品化)は,通常,有効活用が難しい100°C以下の廃熱を利用した冷暖房空調,デシカント(除湿)空調を可能にしたものであり,着実に市場が拡大しつつある15)。

また,ゼオライトの代表的機能である分子篩による分離機能は長い間,待望されたものであった。A型膜がPV(Per-vaporation)膜としてその応用が始まったが,耐酸性がないため適用範囲がかなり限定的であった。またA型膜ではその粒界の存在により分子篩機能以外の“目盛れ”が存在し,より高難度のガス分離には適用できない。これに対し,三菱化学からCHA構造を有するAl-silicateであるSSZ-13の膜化が報告されている16)。この膜は強い配向性を有しており,結晶方向がそろうことにより結果的にpin-hole-freeの膜が実現可能であり,表4にPV膜としての分離性能を示すが,分離性能という視点ではCO2/CH4等のより大きな市場の期待できるガス分離においても高性能を発揮する。

| 混合物 | 温度 | Q (kg/m2・h) | P (mol/m2・s・Pa) | 透過H2O 濃度 | α |

|---|---|---|---|---|---|

| エタノール/H2O | |||||

| =14/86 | 70C | 1.3 | 6.6×10−7 | 99.95% | 300 |

| 酢酸/H2O | |||||

| =50/50 | 70C | 5.0 | 3.0×10−6 | 99.93% | 1300 |

| アセトン/H2O | |||||

| =50/50 | 40C | 1.6 | 3.8×10−6 | 99.99% | 15000 |

| イソプロパノール/H2O | |||||

| =70/30 | 70C | 5.9 | 3.3×10−6 | 99.99% | 32000 |

| THF/H2O | |||||

| =50/50 | 50C | 3.1 | 4.2×10−6 | 99.97% | 3000 |

| NMP/H2O | |||||

| =50/50 | 40C | 5.6 | 3.3×10−6 | >99.95% | 10000 |

ゼオライト膜はpin-hole-freeであれば完全な分子レベルのサイズ認識による分子篩であり,耐熱性,耐酸性等,他の分離膜では到底適用できないような過酷な条件へも適用できる可能性が大きい。ゼオライト膜がどれほどのpin-hole-free構造になっているかは,その均一膜形成の反応機構に大きくかかわっている。CHA膜を含め,さまざまな細孔径,構造を持ったゼオライト膜の形成反応機構の解明は非常に重要である。

自動車触媒,吸着ヒートポンプ,ゼオライト膜,いずれもその目的は環境汚染物質の削減,エネルギーの効率利用という観点で,21世紀の人類社会が直面する大きな課題の解決への貢献が期待できるものであり,この切り口で,特徴的な性質を有するゼオライトの応用はまだまだ広い可能性があろう。

以上のようにいろいろな視点からゼオライトの応用可能性について述べてきたが,これ以外にもゼオライトの多孔性(大きな空隙率)の利用は大きな応用が期待できる。低屈折率膜,Low-K材料,カチオン(プロトンを含む)透過膜等は大きな応用が期待できる対象であるが,先のゼオライト膜の場合と同様に,均一な緻密薄膜の形成(好ましくは配向性も備えた)が,SDA-freeで達成できれば実用化の路も開けると考えている。

今後の,ゼオライト研究において,学術的,産業的応用の観点から研究すべき対象として以下のようなものがあると考えている。

これ以外にも課題はいろいろあるが,合成ゼオライトはきちんとした設計ができれば実にさまざまな応用の可能性のある素材である。最初に述べたが「このゼオライトはSDAが高価なので実用的でない」ということはない。すばらしい機能があればそんなことは何とかできる(と思う)。特に触媒用途というよりも無機機能材料という視点でみればそのコスト的なバリアは低くできる。今後さまざまな用途でゼオライトが応用され実用化されることを期待したい。ゼオライト学会にとどまらず触媒学会,石油学会,応用物理学会,吸着学会等,関連する領域・学会は数多い。垣根を越えた幅広い知識。興味が新しい発展につながることを期待したい。

1) http://www.iza-structure.org/databases/

2) 触媒便覧(触媒学会50周年記念版 2008年初版),17章記載内容から編集.

3) 和泉好高,市橋 宏,島津泰基,北村 勝,化学工学,68, 48 (2004).

4) 永原 肇,触媒,45, 20 (2003).

5) http://www.ihs.com/products/chemical/technology/pep/reviews/methanol-to-propylene-by-Lurgi.aspx (2002).

6) H. Schulz, “Coking” of zeolites during methanol conversion: Basic reactions of the MTO-, MTP- and MTG processes. Catal. Today, 154, 183 (2010).

7) http://www.icis.com/Articles/2013/04/5/9656098/

8) http://www.chemicals-technology.com/projects/basf-hppo/

9) World Energy Outlook(良い情報得られるので全体読まれると良いと思います).

10) http://globalwarming.com/

11) JP2007-297363, JP2008-056593(日本公開番号).

12) M. Hayashi, M. Yamaguchi, Y. Yoshikawa, T. Takewaki, and T. Setoyama, World Patent WO 2010/128644 A1 (2010).

13) A) Q. Zhu, M. Takiguchi, T. Setoyama, T. Yokoi, J. N. Kondo and T. Tatsumi, Catal. Lett., 141(5), May 2011. p. 670. B) D. Sanfilippo, et al., Catal. Today, 111(2006), 133.

14) A) http://www.jama.or.jp/eco/exhaust/index.html B) http://www.dieselnet.com/standards/

15) Takewaki T., Adsorption News, 24(3), 9 (2010).

16) JP 2010-43366(日本出願番号,US登録).

This page was created on 2017-04-05T15:01:26.614+09:00

This page was last modified on

このサイトは(株)国際文献社によって運用されています。