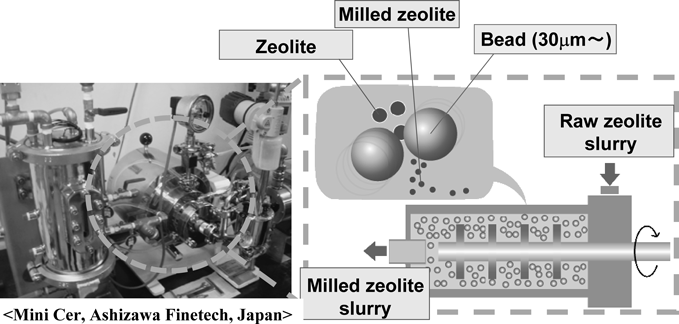

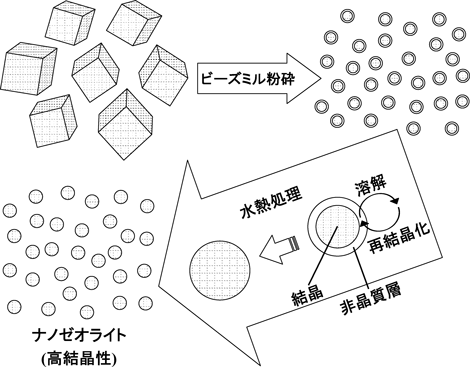

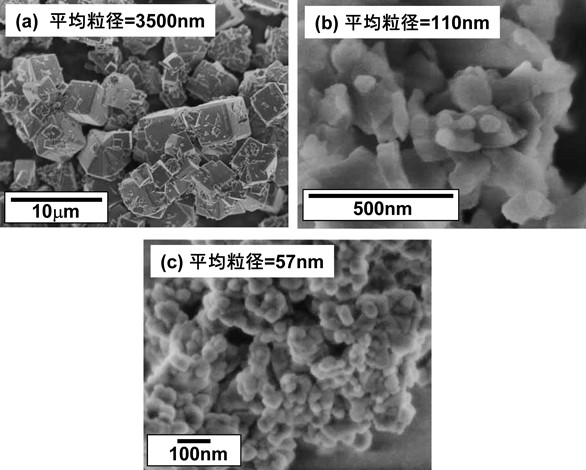

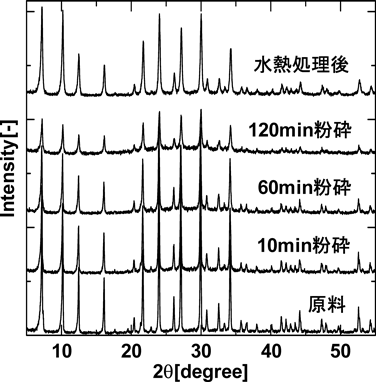

粉砕および再結晶化プロセスを組み合わせたゼオライトナノ粒子の新規調製法Bead-Milling and Post-Milling Recrystallization: A new Method for the Production of Nano-Zeolites.

横浜国立大学大学院環境情報研究院Graduate School of Environment and Information Sciences, Yokohama National University ◇ 〒240-8501 横浜市保土ヶ谷区常盤台79-7 ◇ 79-7 Tokiwadai, Hodogayaku, Yokohama 240-8501, Japan