化学プロセスへの適用に向けたゼオライト膜開発の現状Present Condition of Development of Zeolite Membranes to be used in Chemical Process

三菱化学株式会社筑波センターMitsubishi Chemical Corporation ◇ 〒300-0332 茨城県稲敷郡阿見町中央8-3-1

化学プラントにおける液相系混合物の分離・精製において主要な位置を占める蒸留を,省エネ型の膜分離法に置き換えることを目指して,ゼオライト膜が活発に研究されている。広いpH範囲,含水濃度範囲での使用が想定される化学プラントでゼオライト膜を使用するには,高い耐水性・耐酸性を持ったゼオライト膜が必要である。本稿では,FAU型(NaY型)膜,MOR型膜,MOR/MFIハイブリッド型膜およびCHA型膜(MSM-1膜)を例に,耐水性・耐酸性ゼオライト膜開発の現状を解説する。

Separation and refinement process through distillation operation is one of the most energyconsuming in chemical plant. To replace the existing distillation processes with separation membranes of more energy-saving, zeolite membranes have been intensively studied in recent years. Zeolite membranes to be used in the chemical process require high stability at high water concentration conditions and/or acidic conditions. The present conditions of the development of FAU (NaY)-, MOR-, MOR/MFI hybrid- and CHA (MSM-1)-type membranes were demonstrated.

キーワード:化学プロセス;蒸留;省エネ;膜分離;ゼオライト膜

Key words: chemical process; distillation; energy-saving; membrane separation process; zeolitemembrane

© 2011 ゼオライト学会© 2011 Japan Association of Zeolite

化学プラントにおける液相系混合物の分離・精製において主要な位置を占める蒸留法は,化学産業のCO2排出量の約40%を占めるといわれるエネルギー多消費型プロセスである1)。蒸留を他の省エネ型プロセスで置き換えることができれば,CO2排出削減に大きく貢献すると期待される1,2)。例えば,水/酢酸の蒸留分離を分離係数400の膜を用いた膜分離法に置き換えると約85%の省エネルギーに2),粗エタノールを無水エタノールに精製する際の濃縮蒸留-共沸蒸留プロセスにおいて,共沸蒸留を膜分離法(蒸気透過分離法(Vapor permeation, VP)による)に置き換えることで,約50%の省エネルギーになることが3),それぞれ試算されている。近年,省エネ型の蒸留代替技術である膜分離法への適用を目指して,ゼオライト膜が活発に研究されている4–9)。ゼオライト膜の開発において,日本は世界をリードする立場にあり5,7,10),この分野に参入している企業数1)でも,海外の企業より日本国内の企業の方が多い(海外:2社,日本国内:5社)。

ゼオライト膜を膜分離法に適用する場合,通常,浸透気化分離法(Pervaporation, PV)やVP法で使用される4–9)。ゼオライト膜による物質分離は,主として分子サイズの違いや親・疎水性の違いを利用する。したがって,単純な蒸留法では分離が不可能な共沸点をもつ混合物や,高い還流比により多大なエネルギーを必要とする沸点の近い混合物の分離において,ゼオライト膜による物質分離は大きな省エネルギーを可能とする。また,ゼオライト膜が採用された膜分離装置は,蒸留塔と比べて小型化でき,取扱いやメンテナンスも容易であると期待される。さらに,化学プロセスに膜分離法を適用する場合には,耐薬品性と耐熱性ともに優れていることが必要であるが,この点においても,ゼオライト膜は,他の膜(例えば高分子膜)よりも優位に立つ2,7,9)。

このようなことから,NaA型ゼオライト膜(以下,A型膜)は,燃料用バイオエタノールの脱水濃縮(主としてVP法)や半導体産業での洗浄用2-プロパノール(IPA)の脱水・回収(主としてPV法)分野において,すでに実用化されている10–14)。三菱化学では,“ダイアメンブレン”との登録商標で提供している。一例として,最近,宮古島の燃料用バイオエタノール製造プラントに納入したゼオライト膜脱水設備の外観3)を図1に示す。しかしながら,A型ゼオライトのSi/Alモル比は,ゼオライトの中で最も低い1であるので化学的安定性が十分ではなく,A型膜は,水分含有量の多い領域や酸性領域で使用することができない9)。より広いpH範囲,含水濃度範囲での使用が想定される化学プラントで使用するためには,耐水性や耐酸性をもった新たなゼオライト膜が必要である。

耐水性・耐酸性ゼオライト膜としては,すでに多くの研究例が報告されている。紙面の都合上,それらすべてを紹介できないが,代表的なものとしてT型15),DDR型16),MOR型17),ZSM-5型17),CHA型18),MER型19),PHI型20)等が報告されており,その用途は脱水が主体である。例えば,DDR型膜では,水(32 wt.%)/酢酸(68 wt.%),75°CでのPV測定で,透過流束1.49 kg/m2 h,分離係数338が報告されている16)。あるいは,MER型膜では,40〜60°C,酢酸10〜90 wt.%の水溶液からのPV法での脱水において,0.1〜0.9 kg/m2 hの透過流束が得られている19)。このように,A型膜では全く適用できない水/酢酸系でも,安定して使用できることが報告されている。最近では,NEDOのプロジェクトとして,耐水性・耐酸性膜の実用化を目指した「規則性ナノ多孔体精密分離膜部材基板技術の開発(代表者:早稲田大学松方教授)」も発足し1),弊社も共同実施者として参画している21)。その中では,MOR型膜21)等が取り上げられている。このような状況下,弊社においても,A型膜で培った実用化実績11,12,14,22–25)を基に,耐水性・耐酸性ゼオライト膜の実用化を目指した研究に取り組んできた。以下に,弊社における最近の取り組みを紹介する。

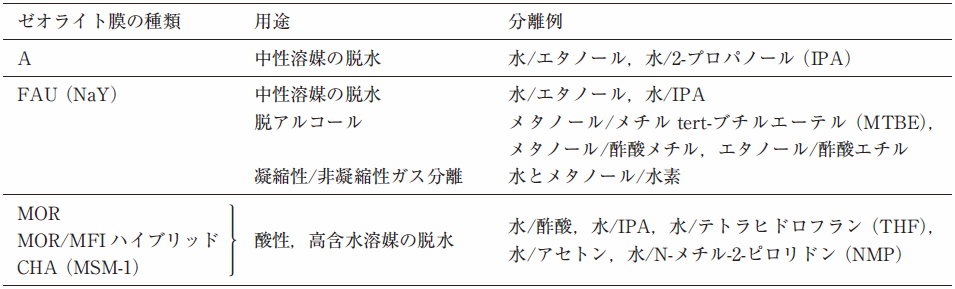

検討したゼオライト膜は,図2に示すような管状形態で,管状の多孔質アルミナや多孔質ムライト等の上に製膜されている。表1に,これまでに弊社において検討してきたゼオライト膜の代表例とその期待する用途例を示す。すでに実用化しているA型11,12,14,22–25)の他に,FAU型(NaY型)26–30),MOR型21),MOR/MFIハイブリッド型31)およびCHA型32,33)等がある。A型とNaY型膜は,2008年7月に(株)物産ナノテク研究所から移管した技術を基にしている。CHA型膜については,高シリカゼオライトであることから,MSM-1(Mitsubishi High Silica Membrane-1)膜33)と名づけている(以下,CHA 型膜をMSM-1膜と記す)。これら膜表面のSEM写真の一例を図3に示す。

|

例えば,IPAと水では両分子ともにその径が,NaY型ゼオライトの孔径よりも小さいので,NaY型膜は,IPAと水の選択性はA 型膜に及ばないものの,A型膜に匹敵する高い透過流束を示す26)。したがって,高い水選択性が必要とされず,A型膜では使用し難い水分量の多いアルコールの脱水や26),アルコール/エーテル系27)およびアルコール/エステル系30)等の反応系からの脱アルコールが主な用途となる。あるいは,メタノール合成におけるメンブレンリアクターを視野に入れた水,メタノールと水素の分離の試み29)もある。また,長さ800 mmの膜の合成にも成功している27,28)。一例として,800 mm長さの膜を6等分し,それぞれについて,メタノール(10 wt.%)/MTBE(90 wt.%)溶液から50°CでのPV法による脱メタノールの分離性能を測定したところ,表2に示すように,高いメタノール選択性と膜の均一性を確認した27)。

| 位置 | PVでの透過性能* | ||

|---|---|---|---|

| 透過流束(kg/m2·h) | 分離係数 | ||

| Top | 1 | 1.4 | 14,400 |

| 2 | 1.7 | 7,300 |

| 3 | 1.7 | 6,000 | |

| 4 | 1.6 | 5,300 | |

| 5 | 1.4 | 9,900 | |

| Bottom | 6 | 1.2 | 4,500 |

| *メタノール(10 wt.%)/MTBE(90 wt.%), 50°C PVでの透過性能 | |||

NaY型膜は,Y型ゼオライトのSi/Alモル比が2〜3のため8),耐酸性膜とは呼べないものの,弱酸性や水分の多い領域においてA型膜より高い耐久性を示す。したがって,その特長を生かした使い方,例えば,バイオエタノールの脱水濃縮のように,原料由来の酸性成分や硫酸塩,酢酸塩のような固形分が混入する恐れのある場合には34),A型膜の前段にNaY型膜を設置する使用方法が考えられる。NaY型膜が実用化されれば,A型膜と耐酸性膜の中間的な使い方が期待される。

MOR型膜は,MOR型ゼオライトのSi/Alモル比が5〜8程度であり17),高い耐酸性が期待されるので,酢酸等の有機酸や水分含有量の高い有機溶媒からの脱水への適用を目指している21)。多孔質アルミナの上に種結晶を塗布し,反応液組成はLi et al.17)の方法に従って水熱合成してMOR型膜を合成した。このMOR型膜につき,酢酸(50 wt.%)/水(50 wt.%)溶液で,60〜130°CでのPV測定を実施したところ,温度とともに透過流束は増大し(1〜11 kg/m2 h),いずれの温度においても透過液中の酢酸濃度は1 wt.%未満であった21)。ただし,酸性溶液中でゼオライト膜を使用する場合,容易にイオン交換(Na+→H+)が生じることが想定されるので,実用化にあたっては,その膜性能への影響を見極める必要がある。

MOR型膜は高い耐酸性と水選択性をもつ。MFI膜は水/酢酸分離における選択性の高さは確認されていないものの,透過流束はMOR型膜よりも高い。よって,膜をMOR(上)とMFI(下)の積層構造,あるいは両相混合層とすることで,MOR型膜よりも高い透過流束を示すMOR/MFIハイブリッド型膜を提案した31)。一例として,表3に80°Cでの水(50 wt.%)/酢酸(50 wt.%)と75°Cでの水(10 wt.%)/IPA(90 wt.%)のPV透過性能を,表4に,水(50 wt.%)/IPA(50 wt.%)における90〜130°CでのPV透過性能を,それぞれ示す31)。水(50 wt.%)/IPA(50 wt.%)でのPVにおける透過流束は,MOR型膜の2〜5倍程度を示す。このように,広い温度・組成範囲での使用が期待できる。ゼオライト膜を化学プロセスに適用する場合3),広い組成範囲で使用できる膜は使い勝手が良い。

| 分離混合物 | 組成(wt.%) | 温度(°C) | 透過流束(kg/m2·h) | 分離係数 |

|---|---|---|---|---|

| 水/酢酸 | 50/50 | 80 | 3.3 | 240 |

| 水/IPA | 10/90 | 75 | 4.6 | 5,200 |

| 温度(°C) | 透過流束(kg/m2·h) | 分離係数 |

|---|---|---|

| 90 | 5.1 | 290 |

| 100 | 7.0 | 320 |

| 110 | 8.7 | 330 |

| 120 | 10.8 | 310 |

| 130 | 14.1 | 270 |

MSM-1膜33)は,多孔質ムライトやアルミナの上に種結晶を塗布し,テンプレートを用いて合成された。表5に,一例として,水(50 wt.%)/酢酸(50 wt.%),水(30 wt.%)/IPA(70 wt.%),水(50 wt.%)/THF(50 wt.%),水(50 wt.%)/アセトン(50 wt.%),水(50 wt.%)/NMP(50 wt.%)におけるPV法での分離結果を示す32,33)。多様な溶媒について,酸性や水分含有量の高い条件でも,高い透過流束を示している。

| 分離混合物 | 組成(wt.%) | 温度(°C) | 透過流束(kg/m2·h) | 分離係数 |

|---|---|---|---|---|

| 水/酢酸 | 50/50 | 70 | 4.8 | 544 |

| 水/酢酸 | 50/50 | 80 | 6.0 | 649 |

| 水/IPA | 30/70 | 70 | 5.8 | 31,000 |

| 水/THF | 50/50 | 50 | 3.1 | 3,100 |

| 水/アセトン | 50/50 | 40 | 1.6 | 14,600 |

| 水/NMP | 50/50 | 70 | 5.6 | 10,300 |

耐水性・耐酸性ゼオライト膜開発における当面の課題は,化学プラントにおける実際のプロセス条件下での寿命評価と化学プラントで使用できる長尺膜の量産技術の確立である。しかし,膜だけでは実用化できない。ゼオライト膜の脱水性能を生かす効率的なモジュールの開発や,PV法やVP法による膜分離プロセスの設計,あるいは既存の蒸留塔と膜分離装置を組み合わせて省エネルギー化を達成する実用的なプロセスの開発が必要であり,そのためには,エンジニアリングが重要な位置を占める3)。これらの課題は,今後,NEDOのプロジェクト「規則性ナノ多孔体精密分離膜部材基板技術の開発(代表者:早稲田大学松方教授)」1)等において,解決されていくことを願う。

1) 松方正彦,第27回ニューメンブレンテクノロジーシンポジウム講演テキスト,S1-2,東京,2010.

2) 岩本雄二,河本洋,科学技術動向2009 年2月号.

3) 山崎幸一,池田圭寛,拡散分離工学の基礎と応用,2. 膜分離,第2 章.蒸留と膜分離のハイブリッドプロセスによる有機水溶液脱水,pp. 110-131,化学工学会監修,三恵社,2010.

4) M. Matsukata, E. Kikuchi, Bull. Chem. Soc. Jpn., 70, 2341 (1997).

5) K. Okamoto, H. Kita, K. Horii, K. Tanaka,M. Kondo, Ind. Eng. Chem. Res., 40, 163 (2001).

6) T. C. Bowen, R. D. Noble, J. L. Falconer, J. Membr. Sci., 245, 1 (2004).

7) 近藤正和,真空,49, 225 (2006).

8) S.-L. Wee, C.-T. Tye, S. Bhatia, Sep. Purif. Technol., 63, 500 (2008).

9) 清住嘉道,膜,34, 195 (2009).

10) Y. Morigami, M. Kondo, J. Abe, H. Kita, K. Okamoto, Sep. Purif. Technol., 25, 251 (2001).

11) M. Watari, S. Ikeda, Ethanol Producer Magazine, April, 70 (2005).

12) 青木克裕,池田史郎,斎藤準二,中根堯,膜,32, 234 (2007).

13) 近藤正和,ゼオライト,25, 93 (2008).

14) K. Sato, K. Aoki, K. Sugimoto, K. Izumi, S. Inoue, J. Saito,S. Ikeda, T. Nakane, Microp. Mesop. Mater., 115, 184 (2008).

15) 例えば,M. Kondo, T. Nakane, H. Kita, K. Okamoto, Trans. Mater. Res. Soc. Jpn., 27, 395 (2002).

16) 例えば,谷島健二,中山邦雄,新野真紀子,WO2007/119286.

17) 例えば,G. Li, E. Kikuchi, M. Matsukata, Microp. Mesop. Mater., 62, 211 (2003).

18) 例えば,清住嘉道,志村瑞己,長谷川泰久,長瀬多加子,湯塩泰久,金澤進一,柏原秀樹,中井龍資,第25回ゼオライト研究発表会,B16,北九州 (2009).

19) 例えば,T. Nagase, Y. Kiyozumi, Y. Hasegawa, T. Inoue, T. Ikeda, F. Mizukami, Chem. Lett., 36, 594 (2007).

20) 例えば,Y. Kiyozumi, Y. Nemoto, T. Nishide, T. Nagase, Y. Hasegawa, F. Mizukami, Microp. Mesop. Mater., 116, 485 (2008).

21) K. Sato, K. Sugimoto, T. Kyotani, N. Shimotsuma, 2010 AIChE Annual Meeting, 584d, Salt Lake City, UT, USA, 2010.

22) K. Sato, T. Nakane, J. Membr. Sci., 301, 151 (2007).

23) K. Sato, K. Sugimoto, T. Nakane, J. Membr. Sci., 307, 181 (2008).

24) 和泉航,池田史郎,山口克誠,中根堯,化学工学,71, 812 (2007).

25) 中根堯,京谷智裕,斎藤準二,榊啓二,分離技術, 38, 72 (2008).

26) 佐藤公則,杉本和則,澤崎俊昭,斎藤準二,池田史郎,中根堯,膜シンポジウム2005, 202, 京都(2005).

27) K. Sato, K. Sugimoto, T. Nakane, J. Membr. Sci., 310, 161 (2008).

28) K. Sato, K. Sugimoto, T. Nakane, J. Membr. Sci., 319, 244 (2008).

29) K. Sato, K. Sugimoto, Y. Sekine, M. Takada, M. Matsukata, T. Nakane, Microp. Mesop. Mater., 101, 312 (2007).

30) K. Sato, K. Sugimoto, T. Nakane, Microp. Mesop. Mater., 115, 170 (2008).

31) 佐藤公則,特開2010-247150.

32) 杉田美樹,武脇隆彦,大島一典,藤田直子,WO2010/098473.

33) 杉田美樹,大島一典,藤田直子,武脇隆彦,第26 回ゼオライト研究発表会,C13,東京(2010).

34) T. Kyotani, T. Nakane, K. Sato, J. Saito, N. Shimotsuma, K. Sugimoto, T. Kurata, 2009 AIChE Annual Meeting, 573b, Nashville, TN, USA, 2009.

This page was created on 2017-05-16T13:55:10.364+09:00

This page was last modified on

このサイトは(株)国際文献社によって運用されています。